来源:材料科学与工程收藏

2024-06-18 14:18

导读

金属增材制造(亦称3D打印)技术作为一种先进的材料成形工艺,为复杂结构零部件设计与成型及高性能合金的设计与开发提供了新的机遇。在双碳约束与加快发展新质生产力战略的背景下,市场对产品轻质高强化的需求与标准不断提高,因此具有优异力学性能的轻质铝合金复杂结构零部件受到航空航天、汽车工业和国防工业等领域的广泛关注。立足于此,本文研究了通过引入纳米尺度的面缺陷(如层错,孪晶界,9R相)和细化的多模态晶粒异质结构实现激光粉末床熔融(L-PBF)增材制造Al-Mg-Mn-Sc-Zr合金优异力学性能的可能性。研究结果显示,打印态和热处理态铝合金均展示出卓越的力学性能且无明显各向异性。其中,热处理态试样的屈服强度达到了迄今为止几乎所有L-PBF生产的铝合金中最高水平(~656 MPa),同时具有可观的延伸率(~7.2%)。这项工作为用于先进结构应用的高性能铝合金部件的近净成形铺平了道路,有利于轻量化设计和减少碳足迹。

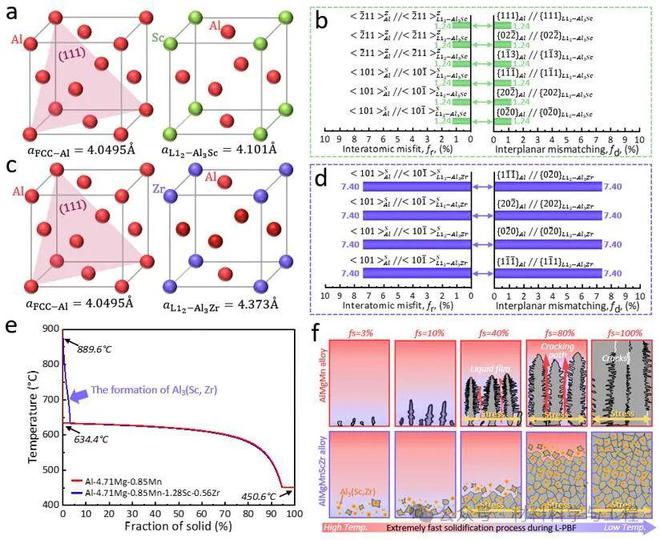

图1 基于边-边匹配模型的晶体学计算与铝合金凝固路径

图2 铝合金粉末与打印试样缺陷表征

图3 打印态铝合金中具有三模态晶粒分布的分级异质结构

图4 打印态铝合金中的纳米级面缺陷

图5 热处理态合金的微观组织表征

图6 铝合金的拉伸性能

图7 拉伸断裂后铝合金中的面缺陷

高比强度、优异的耐腐蚀性和丰富的地壳资源等特性使高强铝合金成为航空航天、交通和军工等领域的主要结构材料。金属增材制造作为一种灵活高效的制造方式为高性能铝合金的开发和应用提供了新机遇。然而,尽管高强铝合金在先进工程应用领域广泛应用,但在金属增材制造中尚未广泛应用于复杂零部件。目前,大多数铝合金的金属增材制造局限于近共晶的铝硅成分(如AlSi10Mg),虽然这些成分容易加工,但力学性能较差,难以满足市场需求。而具有最佳性能的沉淀硬化铝合金(如2xxx或7xxx系列)由于凝固温度区间大,在打印过程的极端凝固条件下极易发生热裂现象,从而难以制备。

受传统铸造过程中的孕育处理启发,通过原位形成或外部引入与铝基体晶格匹配的异质形核颗粒,和/或含有高生长限制因子(即高Q值)的有效溶质,可以在打印过程中引发显著的晶粒细化。这种处理通常会导致L-PBF过程中的裂纹抑制和晶粒细化,从而产生具有优异力学性能的材料。近年来,通过掺入合金元素(如Ti、Zr、Sc、Nb、Ta)或/和陶瓷颗粒(如TiC、TiN、TiB2),已经开发出用于L-PBF的各种高强铝合金。例如,我们最近的研究表明将商用Ti-6Al-4V(TC4)和Ti-22Al-25Nb(Ti2AlNb)合金粉末添加到难焊接的7075铝合金中可以打印出具有无裂纹,晶粒细化且拉伸性能良好的试样。此外,近年来以此思想开发的商用铝合金(如空客Scalmalloy合金)也受到了广泛关注,并取得了工业应用。然而,这些合金在强度和延展性之间难以实现令人满意的平衡,对打印铝合金的更广泛的商业部署与工业应用带来了挑战。

最近在开发高性能金属材料取得的突破揭示了引入纳米级强化面缺陷(如孪晶边界,层错,9R相)以提高力学性能的变革潜力。以纳米孪晶为例,其作为一种特殊的微观组织可为金属材料带来诸如高强度、高稳定性等优异的性能,一直是行业内的研究热点。但迄今为止,相关研究大多局限于具有中、低层错能的金属材料(如铜和银等),在具有高层错能的金属(如铝)中则很难形成纳米孪晶组织。对于工业上广泛使用的铝及铝合金而言,如果能形成这些纳米级的面缺陷进行强化,则有望大幅度提高其强度,从而扩宽其应用范围。通常而言,将铝与低层错能金属(如铁,银,镁等)复合,可以在超快速凝固条件下(如物理气相沉积)形成具有纳米孪晶的铝基薄膜。这种制备方法工艺复杂、条件严苛,同时需要利用低层错能金属作为孪晶源以诱发孪晶生长且仅能制备薄膜材料。对于块状材料而言,目前主要是通过严重塑性变形(SPD)来引入这些纳米尺度的面缺陷进行强化,其实际应用受到限制。因此,如何能在更加简单的条件下直接制备出纳米面缺陷强化的块状铝材料目前仍是国际性难题,相关研究具有重要的理论意义与实用价值。

针对上述问题,香港城市大学吕坚院士团队、北京科技大学毛新平院士团队联合南方科技大学朱强教授团队与澳大利亚昆士兰大学张明星教授团队提出了一种通过激光粉末床熔融增材制造技术制备具有超细异质结构与纳米尺度面缺陷强化的Al-Mg-Mn-Sc-Zr合金材料,其兼具超高强度与高塑性。在合金设计过程中,由于Mg元素在具有低密度,在铝中固溶度高且能有效地调节铝的层错能等因素,因此研究团队以典型的高Mg含量的5083铝合金(Al-Mg-Mn系)为基础合金以期引入纳米尺度的面缺陷。通过边边匹配模型(E2EM)的晶体学计算,团队发现与Al基体晶体学匹配最好且热力学稳定(不会发生同素异构体相变)的是Al-Sc包晶反应生成的L12型Al3Sc相,其能有效地促进晶粒细化。为防止原位生成的Al3Sc在热处理过程中粗化,还选择了铝中热扩散速率较慢且与铝能生成良好匹配Al3Zr相的Zr元素。

实验结果表明,打印态铝合金展示出三模态晶粒分布的分层异质结构:超细等轴晶,细等轴晶与细小柱状晶,这主要是由于Al3(Sc,Zr)颗粒的不均匀析出造成。进一步的微观组织表征还发现了纳米尺度的面缺陷,包括高密度的层错,孪晶界与9R相(通常认为是非共格孪晶界的扩展造成的)。打印态的合金展示出优异的力学性能:屈服强度~461 MPa,延伸率~21%。为进一步增幅沉淀强化效果,采用直接时效热处理(300摄氏度下4小时)促进大量纳米强化相的析出。同时,打印态组织中的纳米级面缺陷和三模态晶粒异质结构在热处理后也得以保留,这成就了超高强度与优异塑性的结合。热处理态合金~656MPa的屈服强度超过了之前报道的几乎所有增材制造高强铝合金与锻造铝合金。

相关成果以题为“Additively manufactured fine-grained ultrahigh-strength bulk aluminum alloys with nanostructured strengthening defects"发表在顶尖期刊《Materials Today》上,通讯作者为香港城市大学工学院院长吕坚院士,南方科技大学机械与能源工程系朱强讲席教授,昆士兰大学机械及采矿工程学院张明星教授和北京科技大学碳中和研究院黄禹赫博士。香港城市大学博士生李干和江西宝航新材料技术总监赵春禄为论文共同第一作者。

论文链接:

https://www.sciencedirect.com/science/article/pii/S1369702124000877

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

查看所有评论