来源:铸造头条收藏

2025-05-24 19:11

近日,通用电气(GE)与德国3D打印技术公司voxeljet成功合作,利用 VX9000 粘结剂喷射3D打印系统制造出长达9.5米的砂模,一举创下全球最大粘结剂喷射3D打印砂模的纪录。这一突破性进展为工业制造尤其是清洁能源设备生产带来了革命性变革。

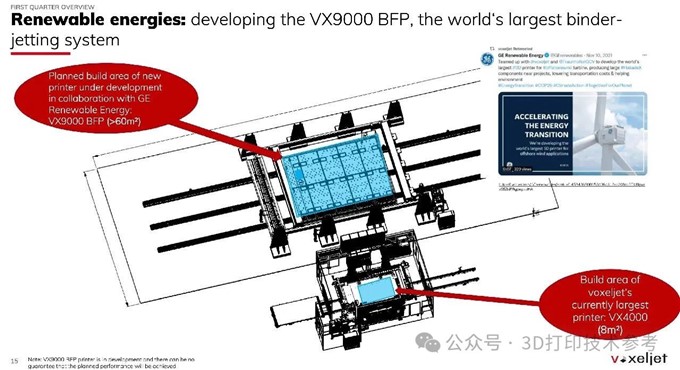

传统砂模铸造工艺依赖人工或机械加工,面对超大型部件的制造需求,往往显得力不从心,不仅生产周期漫长,成本居高不下,而且在制造精度和复杂形状实现上存在诸多限制。而GE此次采用的VX9000 3D打印机,打印面积达70平方米,具备一次性生产长度9.5米砂模的卓越能力,专门适用于铸造风电、水电设备等大型清洁能源部件的关键金属部件,填补了行业空白。

在传统砂模制造模式下,制造一个砂模的周期约为10周,而借助3D打印技术,这一时间可大幅缩短至2周,效率提升高达5倍。以 GE的 Haliade-X 海上风力涡轮机为例,其机舱重量超过60吨,以往采用传统方式制造耗时耗力,如今3D打印技术显著加快了整个生产流程,为企业赢得了宝贵的时间成本。

新技术的应用预计可使水电设备总成本降低20%,交货时间缩短4个月。同时,减少了对传统模具的依赖,降低了运输成本,并能够实现本地化生产,减少碳排放,既为企业节省了资金,又符合绿色发展理念,助力企业构建更加高效、环保的供应链体系。

粘结剂喷射技术赋予了砂模制造前所未有的设计自由度,能够轻松制造出复杂几何形状的砂模,显著提高铸件的表面质量和尺寸精度。这种优势在16吨级风电转子轮毂、10吨级水力转轮等关键部件的铸造中表现得尤为突出,为提升产品性能提供了有力支撑。

该技术的研发得到了美国能源部1490万美元的资助,旨在加速清洁能源转型。GE计划将这一先进技术广泛应用于多个领域:

海上风电:用于制造 Haliade-X 涡轮机的超大型部件,助力海上风电产业提升发电效率,降低设备成本,推动海上风电向更大规模、更高效率的方向发展。

水力发电:生产弗朗西斯转轮等核心组件,提高水力发电设备的性能和可靠性,为水电行业的可持续发展注入新动力。

工业铸造:未来,该技术还有望拓展至航空航天、船舶制造等对零部件精度和性能要求极高的领域,为更多高端制造业带来创新机遇。

此外,GE还将启动技术培训计划,培养工人掌握3D打印制造技能,为技术的规模化应用提供人力保障。

GE的这一突破标志着增材制造(3D 打印)技术在大型工业部件生产中的成熟应用。随着技术的不断优化和完善,3D打印砂模有望成为重型装备制造的主流方式,为全球能源转型提供更高效、低成本的解决方案,重塑全球高端制造业的格局。(图片来源:3D打印技术参考)

查看所有评论

没有账号?点击 注册