近年来随着节能减排要求的提高及国六排放标准的实施,市场对汽车轻量化的呼声越来越高,相关资料显示一台车辆减重100公斤相当于每百公里减少油耗0.2-0.4L;在车辆的生命周期内按总驾驶里程25万公里计算可以减少1000L 汽油,或减少2.3吨的二氧化碳的排放;因此铸件的轻量化设计成为汽车减重的有效手段,对于重型卡车而言平衡轴支架成为该卡车的减重首选。

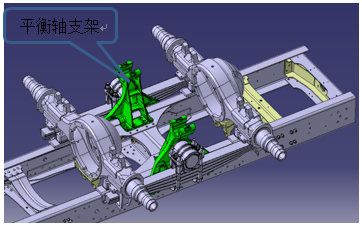

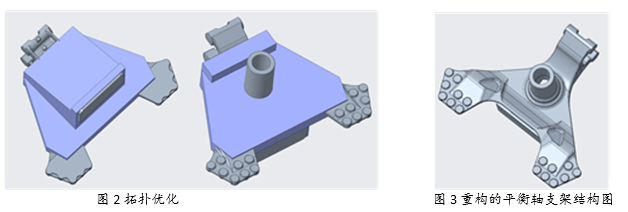

INFUN公司与某重型卡车客户深度合作,从两方面对平衡轴支架铸件进行结构轻量化的相关研究。第一方面:材料改进,使用INFUN开发的高屈强比的HITS 800-5 材料替代原先QT600材料。材料部分性能对比如表1;第二方面:考虑到支架在重卡中的装配位置(图1),在现有工况条件下使用拓扑优化技术(图2)对铸件结构进行重新设计,实现铸件减重20%的目标,新设计的产品如(图3)。

表1

图1 平衡轴支架在重卡底盘的布局

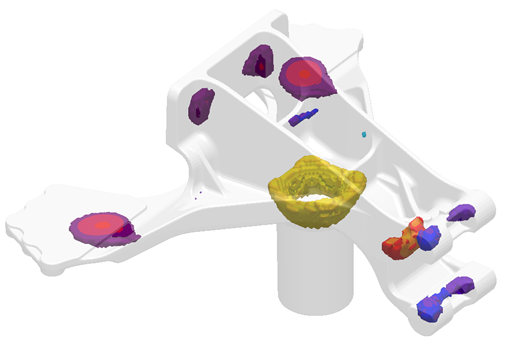

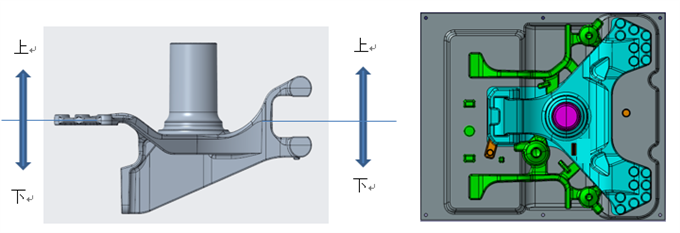

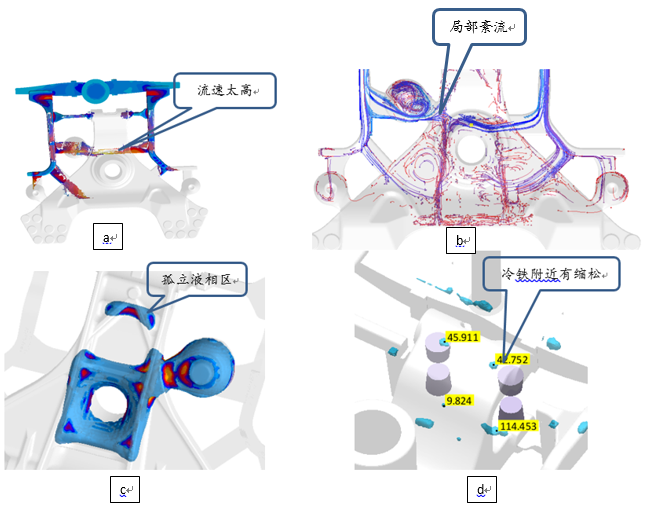

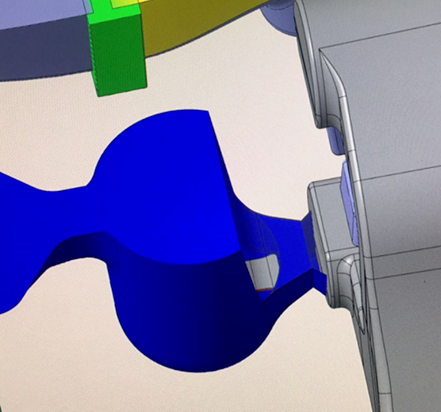

对改进后的产品利用MAGMASOFT®进行铸造工艺分析,从产品结构上考虑对铸件进行凝固模拟,产品的热节分布如(图4)所示。彩色显示区域为产品热节,中间黄色区域较周围红色区域凝固时间长。根据凝固模拟结果制定了初步工艺方案,采用上下分型,浇注系统布局如(图5)绿色区域所示。对初步工艺方案进行模拟分析,发现存在以下潜在风险(图6):

1.局部位置流速较高,超过设计准则。

2.一些区域有紊流产生。

3.凝固过程过程中出现孤立液相区。

4.冷铁位置存在缩松问题(蓝色区域)。

图4 产品热节分布

图5 分型方式以及浇注系统布局

图6 MAGMA模拟结果(a 充型速度 b 充型粒子追踪 c 凝固百分比 d 缩松)

为了解决加工位置缩松问题,我们设计了几个方案并逐一进行了模拟和验证:

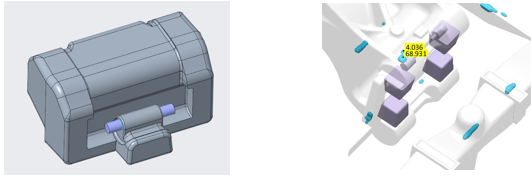

方案1:在缩松位置增加内冷铁,目的是加快热节位置冷却,达到消除缩松的目的,试验结果表明在远离冷铁一侧位置仍然存在缩松,如(图7)。

图7 方案1缩松模拟结果

方案2:为了消除入水口对侧位置缩松,我们在对侧位置再增加一个内冷铁。试验结果表明在入水口一侧依然存在缩松,如(图8)

图8 方案2缩松模拟结果

方案3:把入水口位置的冷铁直径由15mm改为8mm,模拟结果显示缩松体积有所减小,但依然存在缩松,如(图9)。

图9 方案3缩松模拟结果

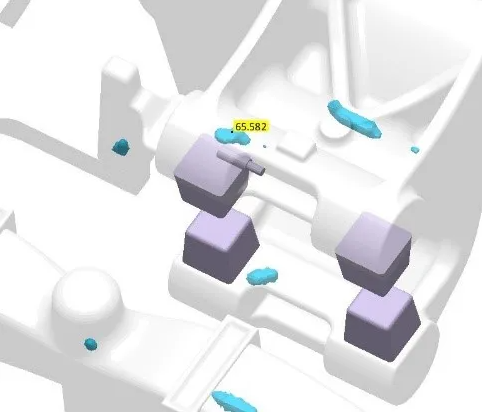

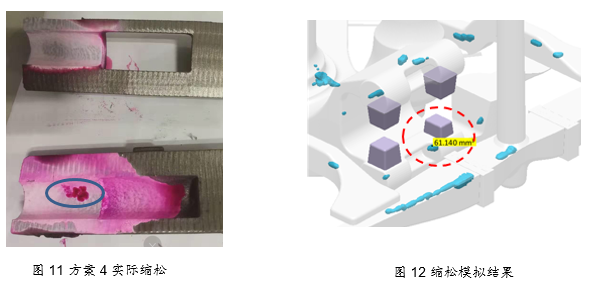

通过以上三个方案的模拟验证,我们认识到冷铁过大会在凝固过程中关闭了补缩通道,冷铁过小在凝固过程中不能起到减小热节达到顺序凝固的作用,对于冷铁设置不能实现顺序凝固的铸件有必要增加冒口来实现顺序凝固。为了能够稳定的生产出合格的铸件,同时也为了按时提交样件,我们考虑在入水侧增加小冒口(图10),同时保留4个冷铁的方案,并对方案4进行了模拟验证,在模拟过程中冒口颈附近并未显示缩松风险,但是在实际生产验证过程中,此位置有缩松(图11),这导致我们非常困惑,为了能够找出问题的根本原因,同时解决缩松问题,我们到现场做了相关调查,结果发现实验方案与模拟方案存一定的差别,冒口的实际形状与模拟三维不一致,我们按照实际冒口尺寸再次模拟,果然在冒口颈附近有缩松(图12 )。

图10方案4入水侧增加小冒口

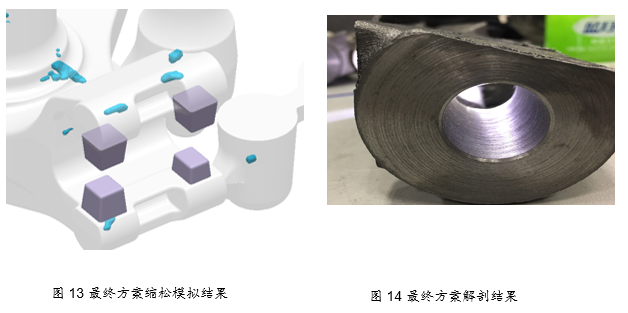

在方案4的基础上,进一步对冒口以及冒口颈尺寸进行优化,直至模拟出的方案缩松结果符合要求(图13),并在现场生产验证了优化方案,X光检测以及加工结果与模拟一致,加工位置没有缩松(图14)。

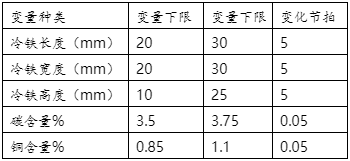

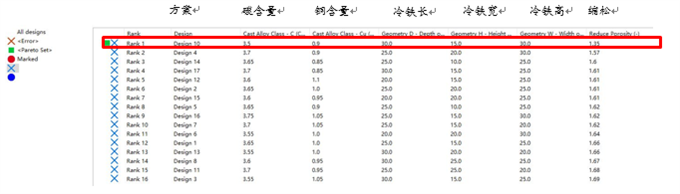

为了实现全局最优,减少生产过程波动对产品质量的影响,同时保证铸件的稳定性,我们采用MAGMASOFT® DoE工具对相关参数进行了自主优化模拟;将生产中可能的变量进行排列组合生成多个不同的方案,根据实际情况考虑生产过程中存在的变量有碳含量,铜含量,冷铁的长、宽、高,如表2,优化的目的是减少关键区域缩松。DoE模拟结果如(图15 ),从结果显示,排名第一,缩松最小的是方案10,具体的变量如图中红框显示。我们采用此方案经过6个月的批量生产,质量稳定,综合废品(内废+外废)<5000PPM。

表2

图15 DoE模拟的方案参数以及结果

通过使用MAGMA对此平衡轴支架的优化,在产品开发的过程中能够真正起到节约成本缩短开发周期的作用,实现从传统的试错方式到虚拟铸造的科学方法论的提升,是理论和实践的桥梁,在开发过程中能很好起到的指导实践的作用,同时也是实现由概念设计到实物的纽带。

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

———欢迎登陆www.zhuzaotoutiao.com发表您的作品

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...