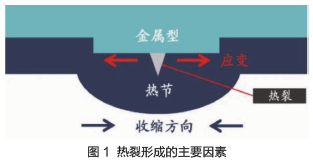

铸件的生产成本高昂,作为工艺开发的一部分,在试验阶段进行热裂缺陷的预防,对铸造厂来说极为重要。在金属的凝固过程中,冷却速率的不均会导致铸件中产生应力。在达到固相线温度之前,当应力超过了材料的抗拉强度,就会产生所谓的热裂(图 1)。铸件局部壁厚的较大差异,以及刚性型芯或模具引起的收缩受阻会促进热裂的产生。

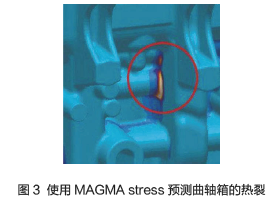

合金的凝固行为对热裂缺陷的形成有着重要影响。常应用于曲轴箱的 A226 合金具有较大的凝固温度区间,因其易产生热裂的特点而为人们所熟知。 MAGMASOFT® 的 应 力 模 块(MAGMA stress) 可以计算凝固冷却阶段任意时间点的热裂缺陷结果,对铸件关键区域进行分析,尽早发现可能出现的缺陷。 MAGMASOFT® 的老用户 Martinrea Honsel 公司是一家全球轻金属零部件供应商,示范分享了他们如何利用模拟快速减少曲轴箱工艺开发过程中热裂缺陷的产生。

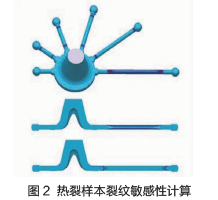

当金属液无法通过枝晶间缝隙结构进行补缩时,评估局部应变率是计算热裂判据的重要参数。同时也将热裂倾向随着凝固时间的增加而增加考虑在内。使用测试铸件对热裂判据进行调整和验证:铸造不同长度的测试棒,这些测试棒厚壁区域在凝固过程中收缩受阻(图 2)。导致在厚壁和薄壁过渡区域的应变最高,而且应变的大小随测试棒的长度增加而变大。因此,最短的测试棒具有最低的热裂倾向,最长的测试棒则具有最高的热裂趋势。

通过测试证实模拟结果:最短的测试棒在任何测试中均未出现裂纹,而最长的测试棒在每个测试中均产生裂纹。与模拟结果相比,测试棒仅在一个位置出现裂纹,因为第一个裂纹一旦产生,应力就会立即被释放消除。

利用热裂判据,可以在早期识别出关键区域。该应力计算考虑了模具对铸件的收缩阻碍,即使目前模拟计算能力强大,此模拟计算过程也非常耗时。为了减少所需的计算时间来优化铸造工艺,比如更改现有铸件的冷却系统,Martinrea Honsel 开发了一种方法,通过使用非常简化的模型对容易发生热裂的部位进行定性风险评估。此优化结果的通用性可通过使用常规的热裂缺陷预测(基于全应力计算)来验证。

该案例在低压铸造的试生产中,重复发生曲轴箱的热裂缺陷,把此缺陷作为优化起点,使用 MAGMASOFT®应力模拟来重现热裂发生的部位(图 3)。

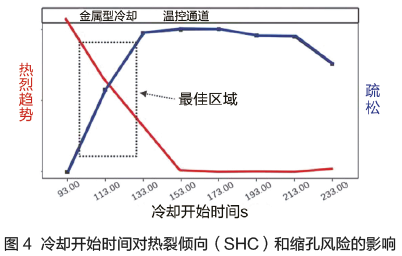

Martinrea Honsel 使用简化的热裂判据(SHC:Simplified Hot tear Criterion)评估了发生热裂部位的凝固时间与受冷却系统影响部位的凝固时间的差异。使用 MAGMASOFT® 的评估区域功能和“用户结果”来生成并评估判据。

将冷却开始时间作为工艺变量,最小化 SHC 和缩孔作为优化目标。优化计算后的主效应图(图 4)显示冷却开始时间为 153 s 时,SHC 显著降低。在此之后的冷却开始时间,SHC 没有明显改善。相反地,随着冷却时间的增加,所选区域的缩孔会增加。从 133 s 及更长的冷却开始时间起,缩孔没有显著增加。因此,在优化热裂和缩孔这两个目标之间,最优解的可能的时间范围就是 93 s 到 133 s。

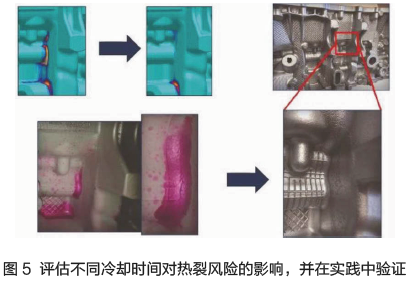

为了验证优化结果,冷却开始时间选择在了最佳时间范围的中间,并进行了常规的应力模拟。发现所选区域的缩孔现象不是很严重,热裂判据结果比原始情况有了显著降低。在优化后的冷却时间基础上进行的铸造试验,关键部位既无热裂也无缩孔。

该例子说明了基于应力的热裂预测与简化模型的组合,可以有效分析不同的变量,从而识别铸件中存在风险的部位和具有显著影响的工艺变量。以便快速制定出铸件的质量保证措施(见图 5)。

Martinrea Honsel 在德国、西班牙、巴西、墨西哥和中国的工厂生产用于乘用车和商用车的发动机、变速箱、悬挂装置、底盘,以及机械工程和其他应用的铝部件等。

迈格码(苏州)软件科技有限公司于 2009 年在苏州成立,是迈格码德国设在中国的独资分公司,也是其产品在中国大陆和港澳台地区的唯一经销商。其主要产品是铸造模拟软件 MAGMASOFT®,目前最新的版本是 5.4。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...