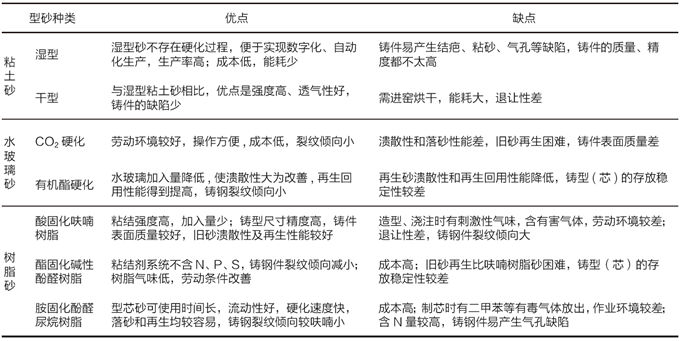

砂型铸造是铸造工艺的主要方法,约占整个铸件生产的80%。砂型铸造,按粘结剂材料分类,可分为粘土砂铸造、树脂砂铸造和水玻璃砂铸造等三大类。这三种工艺均适用于铸钢件的生产,有各自的优势和劣势,其生产方法优缺点比较见表1,工艺性能比较见表2。

表1 铸钢件用一般砂型生产的优缺点比较

Tab.1 Comparison of sand mould for steel casting

表2 几种常见的铸钢件用砂型工艺性能比较

Tab.2 Comparison of process performance of sand mold for steel casting

在我国,水玻璃砂工艺是生产铸钢件的主要型砂工艺种类。水玻璃砂具有明显的优势,也有其明显的缺点。与粘土砂相比,产生粉尘污染较少,具有型砂流动性好、易紧实、操作简便、劳动强度低、工作条件好、型(芯)尺寸精度高、铸件质量好,以及铸件缺陷少、生产能耗低等优点;与树脂砂相比,产生化学污染较少,具有生产成本低,现场无毒、无味,以及劳动条件好等优势,因其具有优良的高温退让性而能有效地减轻铸钢件的裂纹倾向。但其主要缺点为铸钢件尺寸精度低、型芯砂溃散性差、落砂清理困难、旧砂再生回用困难、废弃排放量大,容易造成环境污染。

在欧美国家, 采用粘土砂或碱性酚醛树脂砂生产铸钢件的报道较多。与酸硬化呋喃树脂砂比较,碱性酚醛树脂砂铸钢件产生裂纹的趋势有较大降低,但树脂的加入量大为提高,铸件的成本上升,且旧砂的再生回用性能下降。

20世纪90年代以后, 为了解决铸钢件的落砂清理问题,国内一些工厂尝试采用呋喃树脂砂工艺,但此过程遇到了很大的麻烦,铸钢件的裂纹缺陷明显增加,在进行表面磁粉探伤检查时磁痕集聚现象更为突出,所以很多企业又回到了水玻璃砂工艺。为了改善水玻璃砂的溃散和再生问题,工厂对CO2硬化方法进行了改进,采用有机酯硬化技术,这使铸件质量也所改善。随着我国机械工业的发展,对铸造生产过程排放和铸件质量提出了越来越高的要求,呋喃树脂砂工艺生产的铸件尺寸精度和表面质量均优于粘土砂和普通水玻璃砂工艺,并且由于其高溃散性和高回用性而使清理打磨工作量和废砂排放量均较少,因此,近年来用树脂砂生产铸钢件的企业也在逐步增多。无论选用何种砂型工艺,铸钢件的热裂总是铸造人员必须面对的棘手问题。作者曾对酯硬化水玻璃、呋喃树脂、Pepset树脂等自硬砂进行过工艺试验、产品开发和生产管理。本文总结了以往的实践经验,并参考相关文献,探讨了自硬砂铸钢件热裂纹缺陷的形成原因及其解决措施。

1 自硬砂型的工艺特性

1.1 导热性

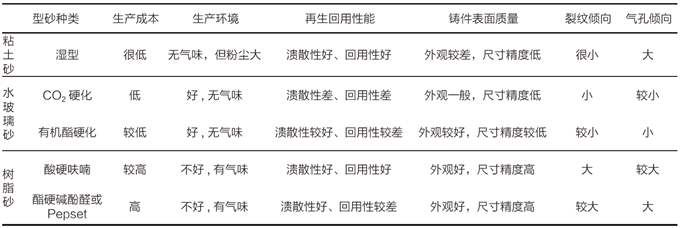

笔者曾对铁路B级钢铸钢材料ZG28MnNi,在水玻璃砂和树脂砂型中的冷却过程进行了定量的测量,测试冷却曲线如图1所示,试验结果发现:①水玻璃砂壁面砂子最高温度比树脂砂低,后期的降温速度比树脂砂快,而且两条曲线的温度差很小,这是由于水玻璃砂导热较快,能将热量很快散出;②树脂砂壁面砂子最高温度高达1 060 ℃,型内温度变化缓慢, 浇注12 min后, 距壁面10 mm处的型砂达到最大值730 ℃,此后冷却速度缓慢;③在水玻璃砂箱底部及其周围地面上发现较多水迹,存在明显的水分迁移现象,而树脂砂则没有。实验表明呋喃树脂砂比水玻璃砂的导热性差, 冷却速度慢。

图1 树脂砂和水玻璃砂不同部位的冷却曲线

Fig.1 Cooling curves of different parts of resin sand and water glass sand

1.2 退让性

型砂的溃散性主要通过高温残留强度来反映,众所周知,呋喃树脂砂溃散性很好[1,2],500 ℃的高温残留强度已几乎为零。但是,由于呋喃树脂砂的导热性能差,实际砂型浇注后,只有紧靠金属液的部分砂层经受高温后显示出良好的溃散性,而离金属液稍远的砂层,受到的热作用有限,残留强度仍然很高,并不能体现出树脂砂所应有的良好的溃散性。

溃散性好并不代表退让性好。呋喃树脂砂加热初期树脂被焦化形成坚硬的焦炭骨架,具有一定的热稳定性,可压缩性差[3,4];而水玻璃砂在800 ℃左右受热时,水玻璃变成熔融液态玻璃,形成“软化区”,有较大的收缩特性和塑性变形,所以树脂砂比水玻璃砂的退让性差。

资料[5]指出:呋喃树脂砂型浇注后的热膨胀约为CO2水玻璃砂的2倍,而且测定1 000 ℃下抗压强度大约是水玻璃砂的5~10倍,同时在该温度下的变形量极小,大约为水玻璃砂型的1/5。因此,铸件收缩时,呋喃砂型比水玻璃砂型有大得多的抵抗阻力。薄壁铸钢件对铸型的烧损少,更加剧了退让性差的问题。对不同砂型的热塑性和退让性大小进行排序,则有:呋喃树脂砂 ≤ pepset砂 ≤ 碱性树脂砂 ≤ 水玻璃砂。

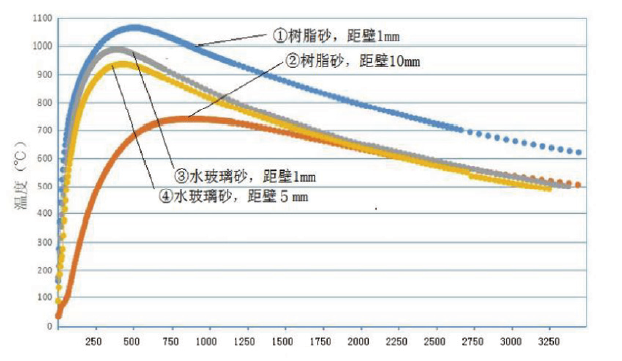

1.3 界面反应性

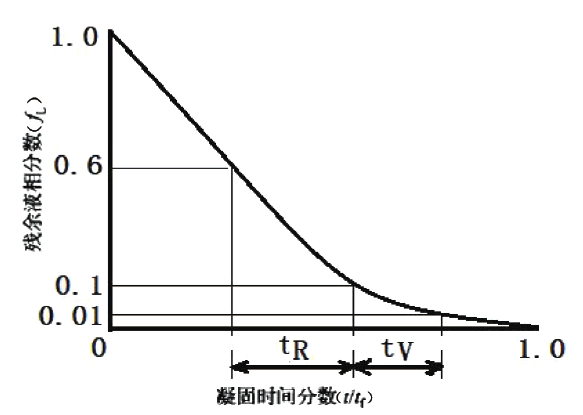

呋喃树脂砂浇注厚壁铸钢件时,铸件表层砂很快就会被加热到800 ℃以上,一般情况下,树脂在500~600 ℃热分解基本结束,可挥发性气体释放出来[6],其中固化剂多为对甲苯磺酸、二甲苯磺酸,C6H5SO3H受热分解后气体含有SO2和SO3,这些气体在高温状态下很容易和金属反应,生成 FeS、MnS 等低熔点共晶物,其熔点只有975 ℃,这些硫化物会向铸件内扩散及渗透,从而使得铸件表面产生渗S现象,如图2所示。在铸件热节处由于温度高,渗硫现象尤为严重。由于自硬呋喃树脂砂型的不良导热性,以及低熔点硫化物的富集,相对地延长了铸件表面保持液相的时间, 使型砂中的分解产物更容易向铸件表层渗入, 改变铸件表层的化学成分,增加热裂倾向。

水玻璃砂铸件表面一般没有渗硫现象,但浇注过程中钢液表面会存在氧化膜嵌入物、夹渣、夹砂或气泡等,这些都可能是产生热裂的裂纹源,因此,改善浇注流动和铸型表面质量,减少钢液表面夹杂物,将减少铸件热裂的倾向。

图2 树脂砂铸钢件表面渗硫示意图

Fig.2 Schematic diagram of surface sulfurization

2 铸钢件热裂纹成因分析

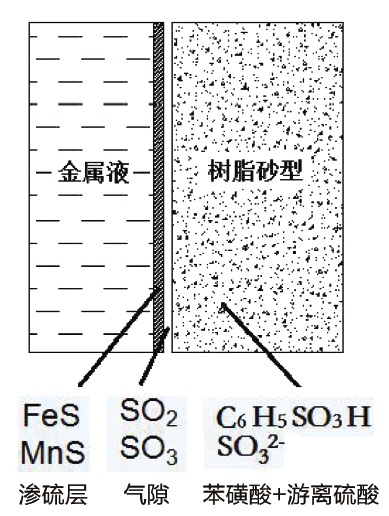

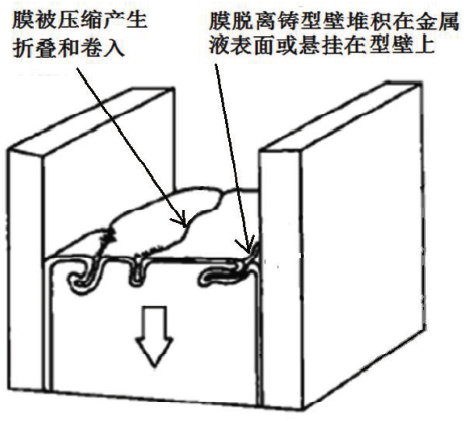

根据坎贝尔提出的理论[7],大多数热裂的萌生来自于卷入的双层膜,这对我们分析裂纹问题拓展了思路。铸件在充型过程中,常常发生液面飞溅或波动,因此,氧化膜的卷入现象是不可避免的。但卷入并不只是由于破裂波的强烈运动引起的,在液体自由表面收缩时也容易发生,当液体表面收缩时,氧化物自身面积并不能收缩,因此,使得多余面积发生折叠,卷入到金属液内部,如图3所示。卷入的氧化膜总是双层的,所以称为双层膜。双层膜往往裹夹着砂子、氧化渣、气孔等夹杂物。

图3 由液体收缩引起的表面双层膜卷入现象

Fig.3 Surface entrapment of double oxide film of resin sand for steel casting

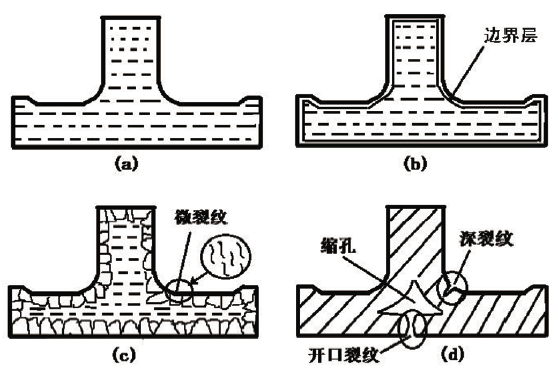

一般认为热裂的产生是液态金属的凝固收缩和收缩受阻而导致,与铸造合金本身的性质、铸型性质、铸件结构有关。以T型热节为例,如图4所示,根据坎贝尔双层膜理论,推出热裂产生的机制:(a)钢液浇入铸型充满型腔,由于流动湍流和钢液收缩引起的氧化膜折叠和卷入,钢液内尤其在上表面嵌入双层氧化膜;(b)铸型表面与金属液在高温下发生作用,产生的气体或夹杂被氧化膜裹携向钢液表层渗入,形成界面层,对于树脂砂铸型,其硬化剂分解出来的硫化物渗入到钢液中,并滞留在距铸件表层1.5~2.0 mm激冷细晶体处;(c)伴随凝固过程枝晶骨架的收缩产生微小变形,受到型芯的阻碍而产生应力,当产生的应力大于金属材料在当时温度下的断裂强度时,则金属首先在包含夹杂物的双层膜密集的地方被拉开,形成细小的“Z”形“微裂纹”;(d)转角处滞后于其他部分凝固,凝固表壳成长较慢,特别是树脂砂型含有相当于Ⅱ型硫化锰的低熔点相,更加剧了圆角处的滞后凝固,铸件整体形状上的微小变形所产生的应力集中在圆角处,导致微裂纹扩展, 形成较深的甚至开口的“Y”形“拉裂纹”;另外,“T”形热节底部在较大拉应力的作用下,表面微裂纹不断向内延伸,如果最后得不到钢液补缩,将形成开口的“X”形“缩裂纹”。

图4 热裂产生机理示意图

Fig.4 Schematic diagram of the mechanism of hot crack caused by liquid shrinkage

3 热裂敏感性

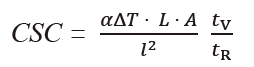

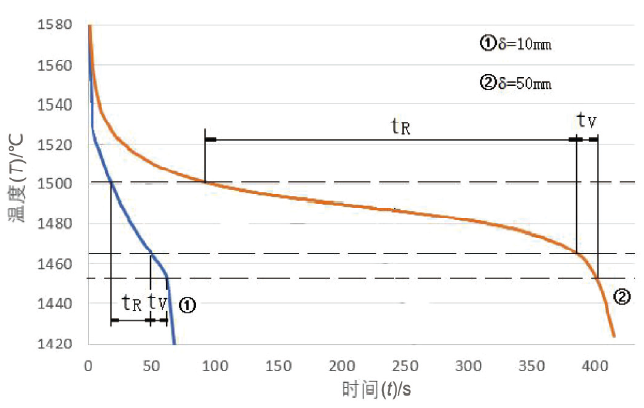

Clyne and Davies提出了裂纹敏感性系数tV/tR,该理论假设在应力弛豫期间液相分数fL大约在0.6~0.1之间,并且易损期fL大约在0.01~0.1之间,如图5所示。Camobell将此裂纹敏感性系数与描述热节每个晶界处应变方程结合起来[7],提出了一种修正的裂纹敏感性系数CSC:

(1)

(1)

式中,tR为应力弛豫过程(例如液相和浆态移动过程)的时间;tV为裂纹在晶粒之间扩展时的易损时间;L为铸件的长度;α为热膨胀系数;ΔT为有效结晶温度区间;l为热节区域长度;A为晶粒尺寸。

很明显,合金成分及其凝固行为决定了热裂的敏感性。缩小热节间的间距L, 细化晶粒尺寸A,对于减少引发晶界开裂的应变都会有帮助。其中热节区域长度l 最为敏感,l越小,即应力越集中,则热裂越大。

树脂砂型导热性能差,又容易发气,使铸件冷却速度慢,晶粒尺寸A较大,因此容易产生裂纹。对于薄壁铸钢件,铸件表面散热快,tV/tR比值大,所以裂纹敏感性大。作者对风电行星架铸钢材料G18NiMoCr3-6在树脂砂中的热裂敏感性进行了计算,如图6所示,曲线1对应薄壁部位,δ=10 mm,tV/tR=0.1;曲线2对应厚壁部位,δ=50 mm,tV/tR=0.03,证明了壁厚越薄,热裂敏感性越大。用该材料浇注热裂环试验结果发现,浇注温度在低于1 552 ℃时,热裂环出现开裂壁厚为27.5 mm,在高于1 565 ℃时,开裂壁厚为35 mm,可见浇注温度提高,热裂倾向增大。

图5 热裂敏感性模型

Fig.5 Thermal cracking sensitivity model

图6 ZG18CrNiMo合金不同壁厚的热裂敏感性

Fig.6 Hot crack sensitivity of ZG18CrNiMo alloy with different wall thickness

4 热裂纹的预防措施

4.1 控制合金成分

改变合金成分对控制裂纹很有帮助,减少凝固结晶温度范围的合金元素都有利于减少裂纹倾向,但要控制在合金的牌号范围内。提高钢液的纯净度,减少夹杂物的数量及改良夹杂物的形状,通过提高金属材料自身的强度,达到减少裂纹的目的。Mn因在钢中与S形成MnS浮渣,因此通过添加Mn可大大降低在晶粒边界生成有害的FeS的可能性。钢液的O对铸件热裂的影响较大,当铸件脱氧不良时,铸件的热裂倾向增大。钢中的 S、P 严重地增大铸钢件的热裂倾向性,因为它们都能形成低熔点化合物,低于实际固相线温度,扩大了有效凝固温度范围,它们在钢中属于表面活性元素,降低晶粒间液相表面张力,阻碍液膜中固相桥的长大和增多,延长液膜存在时间,故易使铸件产生裂纹。Al增加材料的脆性,作者在生产过程中多次遇到因Al超标而出现裂纹报废的情况,因此必须将Al控制在合适的范围内。

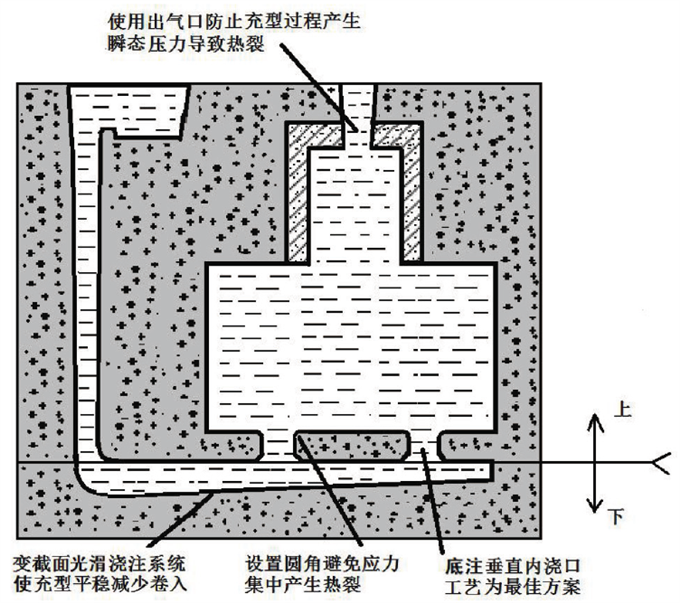

4.2 改善充型过程

通过改进浇注系统,可以减少充型过程中产生的双层膜的数量和分布,因而可以有效地解决热裂问题。在浇注系统设计中,尽可能采用底注垂直内浇口浇注方式,当横浇道有多个内浇口时要设计成变截面形状,使内浇口流动平稳,减少氧化卷入;应优先保证铸件的温度场分布均匀,使得最后凝固的部分能得到充分的补缩;不要设计凹陷的尖锐拐角,通过使用曲线设计来吸收变形,使应力分布均匀合理,可避免产生裂纹;值得注意的是,因浇冒口系统设计不当形成的瞬紊流,将会增大热裂的倾向。一种理想化的理念:如果能够提供一种优质的金属液,并且经过自己所设计的浇注系统后金属液质量没有损害,那么就不会产生裂纹问题。图7是一种较为理想的浇注系统示意图,能够有效减少裂纹倾向。

图7 有利于减少裂纹倾向的浇注系统

Fig.7 A gating system for reducing crack tendency

4.3 优化铸造工艺

工艺设计有利于减少裂纹的原则是设法使铸件同时凝固。对于热节部位的缩裂纹,既可通过冒口加强补缩,也可通过冷铁加强冷却,或采取冷铁与补缩冒口配合使用,从而达到消除裂纹的目的。最好通过冒口补缩来解决缩裂问题,有时比使用冷铁效果要好,因为冷铁使用不当会产生较大的副作用。当两个热节相连时,可考虑采用一个冒口。对于应力集中部位的拉裂纹,使用冷铁局部激冷是一种最有效的消除热裂的方法,它使铸件局部区域的温度迅速降低至易开裂的敏感温度范围之下,使材料在大量出现应变应力之前得到有效强化,从而抑制裂纹的产生。如果裂纹发生在形状复杂的部位,既不方便加冒口又不方便加冷铁, 可以局部填放具有激冷作用的特种砂如锆英砂、铬铁矿砂、宝珠砂等防止裂纹的产生。在拐角或热节处,通常通过设置加强筋、防裂筋、增大圆角等方法来消除热裂缺陷。加强筋不仅可用作强化,还可用作冷却片。注意不恰当的铸筋也可增加裂纹倾向,设置时应严格控制尺寸。

如果按照防裂纹效果优劣排序,则有:板型冷铁≥ 防裂筋> 棒型冷铁> 内冷铁> 可压缩添加物。

4.4 减少收缩约束

改善型砂退让性:①降低树脂加入量,改善型芯的退让性。②向型芯砂中加附加物(如木屑、泡沫塑料等),这些附加物在较低的温度下就可发生软化或烧蚀,在一定范围内使型芯砂呈现塑性,改善型砂的退让性。③使用壳型和壳芯,型、芯可以作成中空的薄壳结构,对于难以做中空的部位可以添入塑料泡沫, 这样既可以改善退让性又可以节约砂子。④采用较小的吃砂量,降低砂铁比相当于提高了砂型的溃散性,非常有效。⑤使用粒度分布宽的砂,细砂可以移动到粗砂的空隙中。

尽量减少箱带和芯骨对铸件收缩的阻碍作用。浇注完毕后及时松开紧固螺栓,并控制打箱时间。值得注意的是铸件的飞边也能成为铸件约束的主要来源之一。

4.5 降低表面渗硫

实践证明,下列措施对抑制树脂砂增硫是有效的:①减少型砂中树脂的加入量,由此可降低硬化剂及其分解产物中硫的渗入量;②尽量采用游离硫酸量少的对甲苯磺酸作硬化剂;③在型芯表面涂刷锆英粉耐火防渗硫涂料,可以阻止硫向铸件表面的扩散和渗透;④加强型芯和型腔内的排气,使含硫气体能迅速外逸;⑤降低浇注温度,减少型砂中硫的燃烧, 弱化铸钢件表面增硫;⑥加强再生能力,提高旧砂性能。

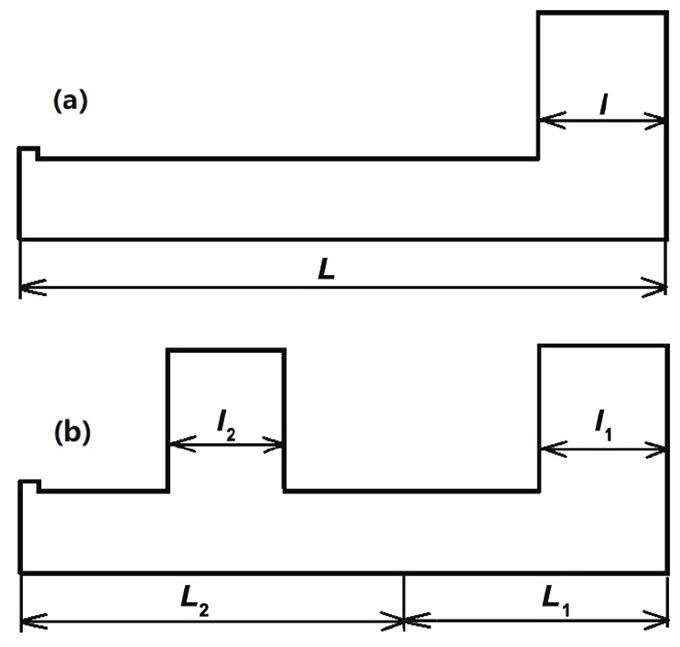

4.6 缩短收缩长度

有时可以通过在应变长度的中心放置一个冒口,从而缩短应变集中长度,这是解决热裂的有效措施。新增冒口将会在原始冷却收缩长度的中心形成个大的集中热源,从而促使冒口附近的塑性区域吸收部分应变。图8是通过增加一个冒口,将一个应变长度[图8(a)]变成两个应变长度[图8(b)]的方法,根据公式(1)可知,用此方法可以有效地把铸件分成一系列应变集中长度较短的区域,减少裂纹的敏感性。可以用相同的方法在铸件上设置保温涂层来消除热裂。

图8 设置冒口减小热裂敏感性

Fig.8 Setting risers to reduce hot crack sensitivity

5 结束语

综上所述,热裂的形成原因是裹携气体或夹杂物的双层膜是裂纹源,当收缩应力大于金属枝晶骨架的抗拉强度时,裂纹源扩张和撕裂,如果得不到钢液的补缩将形成热裂。呋喃树脂砂由于其导热性能差,且被烧成的炭化骨架仍具有一定的热稳定性,导致退让性很差,并且存在表面渗硫现象,因此热裂倾向很大。

以上介绍了多种减小热裂的方法,但很多措施是有条件的。例如降低浇注温度,可以减少金属液态补缩量,减少收缩应变,同时还可以较快凝固形成硬壳,细化晶粒组织,这是有利的一面;但浇注温度下降,补缩扩张角减小,降低了补缩效率,对于呋喃树脂砂型因烧损少加剧了退让性差的问题,这对防止热裂是不利的。再如冷铁可以加快凝固,大大细化晶粒,有效解决某处固定的裂纹;但冷铁也会阻碍收缩,产生较大应变,过大的冷铁边缘或冷铁之间或许会变成新的裂纹源。总之,任何措施的改变应在适当范围之内,最佳方法是几个措施同时使用,才能得到满意的结果。

对于呋喃树脂砂工艺生产薄壁铸钢件,铸造工艺的变化对裂纹的产生非常敏感,需对具体问题进行具体分析,有针对性地采取综合措施,并且加强生产现场的工艺控制和严格管理,才能有效地减少直至消除裂纹缺陷。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...