1 概述

钢铁产品是以铁元素(Fe)为基础组成成分的金属产品的统称。自从1856年英国人H. Bessemer发明了酸性底吹转炉炼钢法,能够采用铁液大规模生产液态钢以来,提高钢铁材料的性能一直是人们不断努力的方向,减少钢中的夹杂物的研究是工业和科研的重要课题。洁净钢的概念在20世纪70年代就提出来了,且关于洁净钢的国际国内会议多年来一直不断举行[1~10]。

钢中的非金属夹杂物包括氧化物、硫化物、硫氧化物、氮化物及硅酸盐化合物等有数十种。一般来讲钢中的夹杂物很多,其实钢中是很“脏”的。例如,1 kg典型的低碳铝合金镇静钢中含有107~109个夹杂物,包括400个80~130μm夹杂物、10个130~200μm夹杂物和小于一个200~270μm尺寸的夹杂物[2]。

洁净钢(pure steel)或者清洁钢(clean steel)是非金属夹杂物在尺寸、形状、成分、分布都非常有限的钢材或者铸钢件。此外,洁净钢还需要降低其他残余杂质元素,例如硫、磷、氢、氮甚至碳,以及微量元素,如砷、锡、锑、硒、铜、铅和铋等的含量。据报道,目前国内外大规模生产的IF钢(interstitial free steel,无间隙原子钢)洁净钢中C、S、P、N、H 和总氧含量(T.O)之和的质量分数不大于100×10-6 [2,3,9~10]。

洁净钢的洁净度取决于钢中非金属夹杂物的数量、形态和尺寸分布。“洁净钢”的定义因钢种及其最终用途而不同,对C、S、P、N、H 和T.O分别有不同的要求,并对总量也有要求。洁净钢不仅要控制钢中的平均夹杂物含量,还要避免大于临界尺寸的夹杂物对产品的有害作用,因钢种及其最终用途而不同,对于最大临界尺寸的限制从10μm到100μm 不等[2,3]。

洁净钢是一个相对的概念,确切定义一直是变动的。纯净与否往往取决于观察者的判断。有些钢在20世纪50年代算纯净的,到了80年代就不算纯净了。对于一般用途的钢,50μm大小的夹杂物可允许存在,而对于精密轴承就不允许了[9~10]。

1978年Kessling 提出夹杂物“临界尺寸”的概念(5~8μm),当夹杂物尺寸小于5μm时,钢材在负载条件下不再发生裂纹扩展,可将此界定为超洁净钢的标准之一[7,9,10]。1991年Mitchell和新日铁Fukumoto提出“零氧化物夹杂钢”的概念,所谓“零夹杂”钢并不是钢中没有夹杂物存在,而是指钢液在凝固以前不析出任何非金属夹杂物的钢。钢液在固相状态下析出的非金属夹杂物是高度弥散分布的,其尺寸小于1μm,这些夹杂物在光学显微镜下作常规检验时已观察不到[8~10]。因此,“零夹杂”钢实际上是含亚微米夹杂物的钢[8~10]。研究表明零夹杂钢提高了超长疲劳寿命可靠性。在成分基本相同的情况下,金属材料的超纯净和组织的高均质化大幅提升了材料的高性能、长寿命和高可靠性。

为提高钢的纯净度,当前最先进的钢铁生产流程是“精选原材料炼铁 — 铁液脱硅脱硫脱磷预处理—复合转炉炼钢/电炉炼钢 — 炉外精炼提纯(LF和HR真空处理)— 连铸—连轧/浇注铸钢件”。精选原材料至关重要,因为有些微量有害元素例如锡、锑、铅、鉍、砷等很难或基本不能在炼钢过程中去除。今后钢铁材料发展的总趋势是实现钢材超纯净、高均匀和组织精细控制和高效、低成本稳定生产。

铸铁的冶炼和应用要比铁水冶炼钢早2300多年,公元前512年采用矿石冶炼铁水大量制造铁器就已经在中国出现。但是球墨铸铁在1948年才出现,比采用铁水冶炼钢要晚的多。球墨铸铁出现后首先要解决的是如何保证球化率,不出现片状及其他各种畸变石墨。1960年球墨铸铁专利失效后,球墨铸铁在全世界开始大规模生产,产量大幅度增加。为了解决石墨球化问题,对于生产球墨铸铁的各个环节包括原铁液化学成分,球化处理和球化剂,孕育处理和孕育剂,浇注,凝固,包括球墨铸铁生产中出现的浮渣,各种夹杂等问题也进行了大量研究。可以说当今的球墨铸铁要比过去的球墨铸铁“干净”得多,性能也大大提高了,但还有很大的提高余地。本文探论球墨铸铁中的非球状石墨,各种可能产生的夹杂,提出了纯净“零夹杂”球墨铸铁(pure and zero inclusion SG iron),评价了纯净“零夹杂”球墨铸铁的性能,提出了纯净“零夹杂”球墨铸铁的生产方法。认为只要严格控制工艺,国内外先进的球墨铸铁企业完全可以生产纯净“零夹杂”球墨铸铁,进一步提高球墨铸铁的性能。

2 关于球墨铸铁中的夹杂物

2.1 球墨铸铁和钢的不同

球墨铸铁和钢都是铁碳合金,两类材料的夹杂物也有共同之处。但是由于和钢的生产过程,冶金特性不同,球墨铸铁的夹杂物有其特有的特点。

炼钢就是通过氧化、脱氧、炉外精炼等各种手段把铁液中含有的各种有害元素和夹杂物去除,达到所要求的化学成分和力学性能的过程。球墨铸铁的原铁液熔炼除了有些企业采取了脱硫工艺以外,基本上没有去除各种有害元素和夹杂物的手段;球墨铸铁有一个特殊的球化处理阶段,由此产生了球墨铸铁特有的夹杂物及浮渣;钢是单相组织凝固,球墨铸铁为双相共晶组织凝固,因而球墨铸铁的微观偏析要比钢严重。

2.2 球墨铸铁中的夹杂

钢和球墨铸铁有一些共同的夹杂物。但是由于钢和球墨铸铁在生产过程、合金类型、化学成分以及冶金特性的不同造成球墨铸铁有其特有的一些夹杂[11~22]。

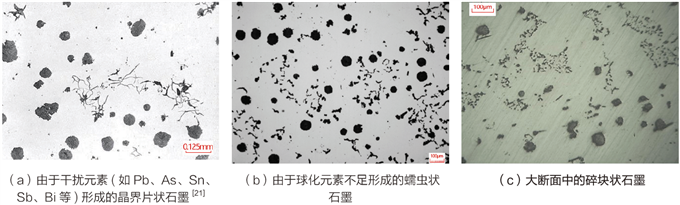

(1)非球状石墨夹杂

每一个生产球墨铸铁的厂家目标都是要获得石墨为圆整的球状,并且均匀分布的组织,国际标准要求球状石墨最低>80%,高质量球墨铸铁要求球化率较高>90%。非球状石墨应视为夹杂,片状石墨及其他各种非球状石墨都应视为有害夹杂物应该避免,其中包括各种片状石墨、蠕虫状石墨、珊瑚状、碎块状、开花状、不规则的和带刺的球状石墨等。图1为球墨铸铁中出现的几种非球状石墨。

图1 球墨铸铁中出现的几种非球状石墨

Fig.1 Several no-spheroidal graphite shapes possibly appeared in SG iron

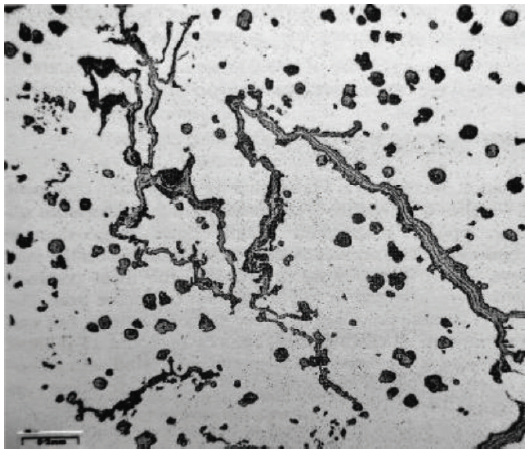

(2)浮渣

浮渣(dross)是球化处理的产物。球化元素镁和稀土都和氧、硫有很强的化学亲和力,加入铁液后会和铁液中的硫、氧发生反应形成镁和稀土的硫化物,氧化物、硅酸镁,甚至形成复合的硫氧化合物,从而形成由氧化镁、硅酸镁和硫化镁以及稀土氧化物、硫化物混合组成的浮渣。镁在铁液中溶解度低,加入铁液后会被铁液持续排挤至铁液表面进一步氧化,浮渣会持续形成。铁液在冷却凝固过程中镁继续与氧、硫生成化合物,形成二次渣,这种“浮渣”虽密度低于铁(MgO密度3.07~3.20 g/cm3,MgS密度2.60~2.80 g/cm3),但也需要一定时间浮到铁液表面,很难清除。浮渣往往是裂纹的起源,对球墨铸铁性能非常有害[18~20]。典型的浮渣照片见图2[22]。

图2 球铁中典型的浮渣(未侵蚀)[22]

Fig.2 Typical dross in SG iron, (unetched)

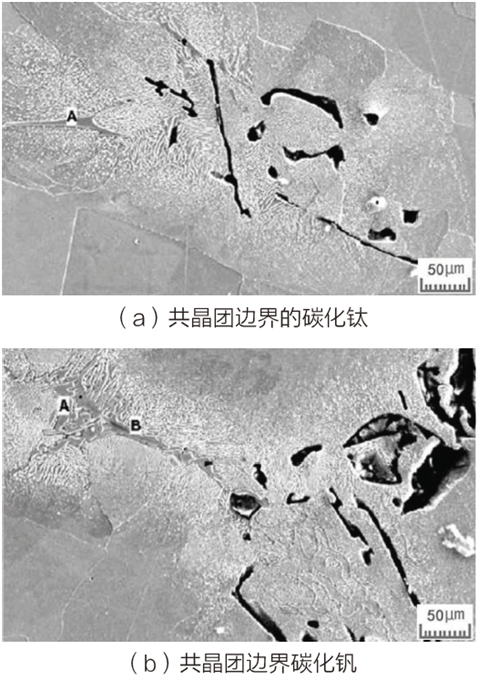

2.3 碳化物夹杂

球墨铸铁中的一些微量元素Cr、V、Mo、B、Se、 Te、Ti以及Mn等都是很强的促进碳化物形成元素,在固态铁中溶解度很小,在铁液凝固过程中会偏析在共晶团边界富集,促进形成碳化物。球化元素镁和稀土都是很强的促进和形成碳化物的元素,当残留镁和稀土过高或孕育处理不当,也会促进和形成碳化物。图3为球墨铸铁中共晶团边界的碳化物。

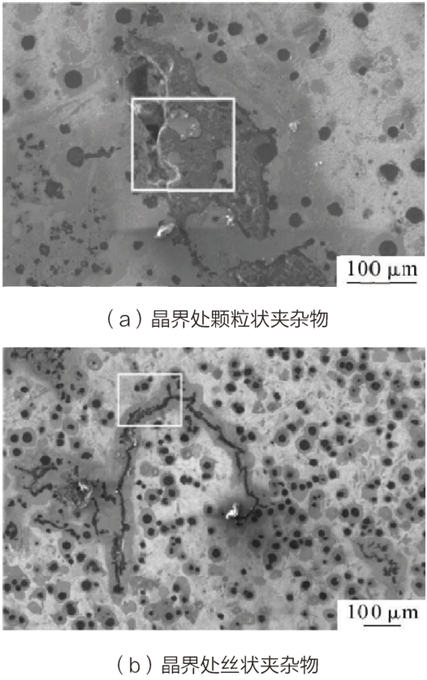

2.4 其他非金属夹杂物

许多元素在液态铁溶解度较高,在固态铁中溶解度含量很低,在铁液凝固时会偏析在共晶团边界,形成非金属夹杂物,如磷共晶和一些金属间化合物,损害力学性能;又如碳氮化钛夹杂物(titanium carbonitride inclusions)呈尖角形,降低冲击值,助长疲劳裂纹扩展,严重损害机加工性能。图4为球墨铸铁中共晶团边界的非金属夹杂物。

图3 球墨铸铁中共晶团边界的碳化物

Fig.3 Intercellular carbides in SG iron

图4 球墨铸铁中共晶团边界的非金属夹杂物(硝酸酒精腐蚀)

Fig.4 No-metallic inclusions in eutectic cell boundary regions (nital etched)

2.5 有害元素含量和总量

硫(S)、磷(P)、铝(Al)砷(As)硼(B)、铬(Cr)、钼(Mo)、锑(Sb)、鉍(Bi)、铅(Pb)、氮(N)、锡(Sn)、钛(Ti)钒(V)镉(Cd)、硒(Se)碲(Te)等是球墨铸铁中的有害微量(10-5~10-6)元素。Al、 As、 Bi、 Cd、Cu、Pb、S、Sb、Sn、 Zn、Zr等会促成片状石墨和晶间片状石墨;B、Cr、 H、 Mn、 Mo、Se、Te、 Ti、V等促进形成碳化物,Ti可能形成碳氮钛化物、化合物夹杂。这些微量元素除本身的不良作用外,还与其他元素不仅有非线性的叠加作用,而且有整合作用。因此对于这些微量元素的含量和及其总量应该限制在非常低的水平。

3 纯净“零夹杂”球墨铸铁

根据近年来国内外高强度、高韧性、高疲劳强度,低温下要求高冲击韧性球墨铸铁经验,借鉴洁净钢/零夹杂钢的概念,我们提出纯净“零夹杂”球墨铸铁。高质量纯净“零夹杂”球墨铸铁是未来球墨铸铁发展趋势。

纯净“零夹杂”球墨铸铁主要特征:

(1)微观组织中只含有形状良好的球状石墨和所希望的最佳金属基体组织;

(2)不含各种非球状石墨,如各种片状石墨、蠕虫状和碎块状石墨、形状不规则的各种石墨等;

(3)不含浮渣,不含碳化物,不含各种晶间碳化物,不含各种非金属夹杂物的球墨铸铁。

严格来讲球墨铸铁中的夹杂物是非常多的,并不纯净。球铁中的一些夹杂物对于球状石墨的生核,对于提高石墨球数是必不可少的,但是希望这些夹杂物只成为石墨球生核长大的有效核心,而不是成为影响性能的夹杂物。纯净“零夹杂”球墨铸铁不是说绝对不含夹杂物,而是在光学显微镜下观察不到这些夹杂物。普通光学显微镜下观察不到的夹杂物通常尺寸小于1μm。生产球墨铸铁的每一个厂家都追求生产球化率高,性能优越的纯净“零夹杂”球墨铸铁。

3.1 纯净“零夹杂”球墨铸铁的定义

如同前文所述洁净钢/零夹杂钢定义,纯净“零夹杂”球墨铸铁并非球墨铸铁中不含夹杂物,它也是一个相对的概念,确切定义也是随球墨铸铁技术发展而变动,在当前对纯净“零夹杂”球墨铸铁的定义为:

(1)球化质量:球化率 ≥ 90 % ;

(2)石墨球数多(具体数量因壁厚不同而不同,但相对于普通球铁多),分布均匀;

(3)不含渗碳体、磷共晶 ;

(4)铸件表面光洁、内部组织致密,无缩松、缩孔、夹杂等缺陷;

(5)铸件的质量一致性、稳定性好。

3.2 纯净“零夹杂”球墨铸铁的性能

根据国内外大量生产实践和实验结果,可以确认纯净“零夹杂”球墨铸铁将显著提高球墨铸铁的冲击性能,尤其是低温冲击性能;提高球墨铸铁的抗疲劳性能,尤其是抗高循环条件下的疲劳抗力;提高球墨铸铁的高温性能;显著改善机加工性能;提高大断面球墨铸铁的性能等。所有这些不仅可以大大提高了球墨铸铁件在使用中的可靠性,还为球墨铸铁件的轻量化,为提高机械设备的性能,为节能减排和可持续发展提供了基础。

4 纯净“零夹杂”球墨铸铁生产

当今世界和我国的科学技术和球墨铸铁的生产技术以及所需的原材料等已经取得很大进步,这为生产纯净“零夹杂”球墨铸铁提供了基础。生产纯净“零夹杂”球墨铸铁件包括以下5个环节。

4.1 要获得优质合格的原铁液

优质合格的原铁液是指不含夹杂物,化学成分合格的原铁液。化学成分合格包括根据铸件壁厚合理选择的碳和硅,影响球状石墨形态和促进生成碳化物和其他夹杂物的有害元素,硫(S)、磷(P)、铝(Al)砷(As)硼(B)、铬(Cr)、钼(Mo)、锑(Sb)、鉍(Bi)、铅(Pb)、氮(N)、锡(Sn)、钛(Ti)钒(V)镉(Cd),硒 (Se)碲(Te)等含量和总量都要求非常低。反球化因子K1 和质量系数(珠光体影响因子)Px是评价铁液质量的主要指标[13,14]:

K1 = 4.4 (%Ti) + 2.0 (%As) + 2.3 (%Sn) + 5.0 (%Sb) + 290 (%Pb) + 370 (%Bi) + 1.6 (%Al)

Px=3.0(%Mn)-2.65(%Si-2.0)+7.75(%Cu)+90(%Sn)+357(%Pb)+333(%Bi)+20.1(%As)+9.60(%Cr)+71.7(%Sb)

对于要求低温冲击韧性的铁素体球墨铸铁,建议:原铁液S<0.02%,Mn<0.1%,P<0.025%,反球化因子K1< 0.6,质量系数(珠光体影响因子)Px< 0.9,包括珠光体促进元素和碳化物稳定元素在内12个微量有害元素ΣT≤0.09%。

对于大断面球墨铸铁,建议:原铁液S<0.02%,P<0.02%,Mn<0.1%,K1≤0.09,珠光体影响因子Px≤0.5,12个微量元素之和为ΣT≤0.025%。

为此要获得优质合格的原铁液需要选用优质原材料,如纯净的铸造生铁、优质废钢、优质硅铁合金和增碳剂。

生铁是球墨铸铁最主要的原材料,认识到生铁对球墨铸铁质量、性能的重要作用,国外早先采用木炭生铁,随后于1950年批量生产了高纯生铁。我国研制生产高纯生铁较晚,2007年开始相继有少量高纯生铁,2010年河北龙凤山铸业有限公司采用“三精法”高炉直接还原规模化生产高纯生铁;随后于2017年采用“三精法+精炼深度提纯”工艺成功研制生产了铸造用超高纯生铁,这为我国生产高质量纯净“零夹杂”球墨铸铁提供了原材料基础。

有了优质原料,还须选用先进可靠的熔炼设备(高质量炉衬材料和先进的熔炼技术),快速一次将原料熔化,避免反复调整化学成分,尽可能避免铁液氧化和混入的炉衬材料造成夹杂。采用先进的检测技术,包括光谱仪、化学分析仪和热分析仪等,确认原铁液化学成分合格。

4.2 采用先进可靠的球化处理和孕育处理技术

选用优质可靠的球化剂,球化剂中氧化镁含量要求低于0.5%。选用高效孕育剂和优化孕育方法,球化剂和孕育剂的粒度和成分要适宜和稳定。采用先进可靠的球化处理方法,盖包法或喂线法,保证称量准确。从而保证合理精确的加入量,避免球化剂加入量不足造成球化不良,避免球化剂加入量过多造成浮渣。处理反应后要严格按照工艺要求,彻底清除所有浮渣。

4.3 尽快浇注

处理好的球墨铸铁铁液中的镁会逸出铁液,减少有效镁的含量,孕育作用也会随时间衰退,所以要加包盖,尽快,最好在8 min之内完成浇注,避免球化和孕育衰退。

4.4 优化工艺设计,合理滤渣

处理好的球墨铸铁铁液在浇注过程中仍然会接触透过砂子而来的空气,仍然可能接触氧气产生氧化夹杂。需要根据球墨铸铁凝固理论或者采用凝固模拟计算机软件,优化浇冒口设计,减少紊流,平稳充型,减少卷入的夹杂和气体。合理设置过滤器,过滤铁液中可能存在的非金属夹杂物。

4.5 严格检验球化和铸件质量

铸造生产过程不仅工序多,而且非常复杂。即使严格控制了每一道工序,铸件质量检验(金相、性能、尺寸等)也必须严格控制。要严格执行检验程序,保证每一个铸件都在尺寸形状,表面和内在质量完全合格。

不同于早期的球墨铸铁生产,当今世界和我国的科学技术和球墨铸铁生产技术已经取得很大进步。早期不是每个铸造厂都有光谱仪,不可能每一炉铁液在处理前都能检测化学成分,如今光谱仪已在铸造企业普及,热分析仪等快速检测仪器几乎每一家铸造企业都有,可能每一炉铁液在处理前准确检测化学成分。

早期,我国没有含硫磷和其他有害元素很低纯净的铸造用生铁,现在已经有了不同品牌的高纯生铁;我国的超高纯生铁,其中可能形成碳化物和干扰石墨球化的微量有害元素极低,主要技术指标优于国外水平,整体技术水平达到国际领先水平。

早期,熔炼设备多采用简单的冲天炉,现在都是中频感应电炉或先进的外热风冲天炉,完全可以获得稳定、合格的球墨铸铁原铁液。

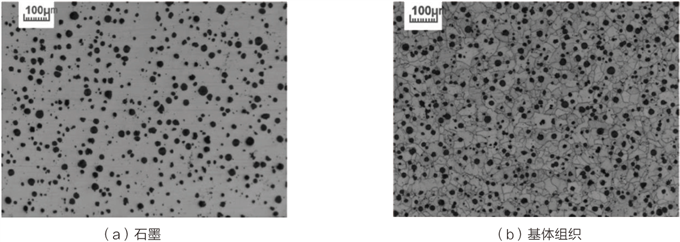

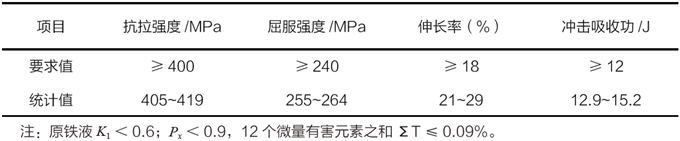

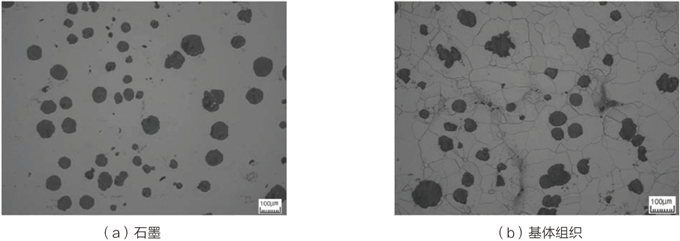

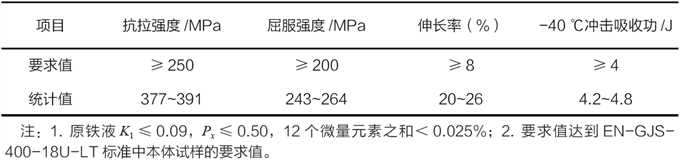

现在也有了高质量球化剂和高效孕育剂,先进可靠的处理设备和技术,以及计算机凝固模拟技术。可靠地、大批量生产纯净“零夹杂”球墨铸铁件已完全具备条件。图5~6为生产的低温高冲击韧性球墨铸铁和大断面球墨铸铁的金相组织[22~25]。这些球铁没有片状石墨和碎块状石墨,在光学显微镜下观察不到夹杂物,是纯净“零夹杂”球墨铸铁件的典型实例。

正如前面所述,纯净“零夹杂”球墨铸铁件并非没有夹杂物,只是尺寸更小,在普通光学显微镜下观察不到。仍需要对这种微米级的夹杂物进行深入研究,研究其对性能的影响,从而进一步提高球墨铸铁的性能。

图5 高速列车转向架轴箱(-60 ℃)QT400-18AL铁素体球墨铸铁的典型石墨和基体组织[23~25]

Fig.5 Typical graphite morphology (L) and matrix structure (R) of axle box for high-speed train bogie(-60 ℃)QT400-18AL

表1 QT400-18AL(-60℃)的力学性能与低温冲击吸收功[23~25]

Tab.1 Mechanical properties and low-temperature impact value of QT400-18AL(-60 ℃)

图6 超大断面(壁厚800 mm)球墨铸铁的典型石墨和基体组织

Fig. 6 Graphite and matrix structure of ultra thick section (800 mm) SG iron

表2 超大断面(壁厚800 mm)球墨铸铁的力学性能与低温冲击吸收功

Tab.2 Mechanical properties and low-temperature impact value of ultra thick section (800 mm) SG iron

5 结论

(1)根据近年来国内外大量高质量球墨铸铁的生产经验和一些实验结果,借鉴洁净钢/零夹杂钢的概念,提出了纯净“零夹杂”球墨铸铁。

(2)纯净“零夹杂”球墨铸铁的主要特征是微观组织中只含有形状良好的球状石墨和所希望的金属基体组织,不含各种非球状石墨,不含各种夹杂物的球墨铸铁。纯净“零夹杂”球墨铸铁也要求化学成分中的每一个有害元素的含量和总量都非常低。

(3)纯净“零夹杂”球墨铸铁显著提高球墨铸铁的力学性能,尤其是动态应力条件下的性能。这些不仅大大提高了球墨铸铁件在使用中的可靠性,还为球墨铸铁件的轻量化,为提高机械设备的性能,节能减排和可持续发展提供了基础。

(4)可靠地、大批量生产纯净“零夹杂”球墨铸铁件是完全可能的。

(5)仍需要对球墨铸铁的夹杂物进行深入研究,以进一步提高球墨铸铁的性能。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...