前板为挤压机机械部分的重要部位,前板和主缸通过四根导柱用螺母紧固成封闭的受力系统,承受液压机工作时的作用压力,部分中板与主缸蝴蝶板则以四根导柱为导向前后移动。

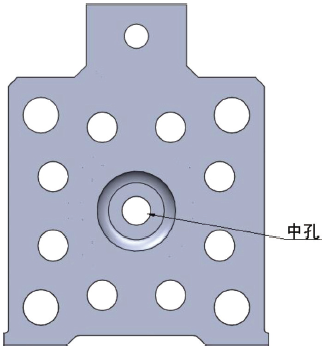

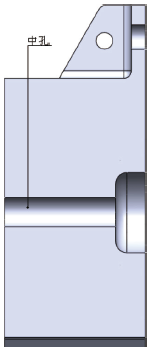

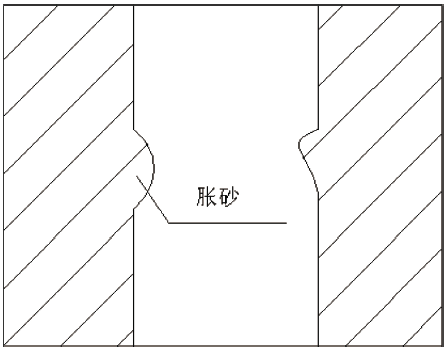

挤压机前板中孔在铸造时很容易出现“胀砂”,“胀砂”是铸件表面局部胀大形成的不规则瘤状金属突起缺陷[1]。前板是厚大铸钢件,一般重20~100 t,而中孔位置是整个铸件重要的受力位置,“胀砂”位置一般都会出现缩松和裂纹缺陷,极易因此出现整个铸件报废。“胀砂”出现后的挽救措施:通过机加工去除缺陷,再经焊补后热处理。耗时费力生产周期加长,生产成本增加,还会有质量隐患存在。由此,预防前板中孔“胀砂”出现是很有必要的。图1和图2为前板中孔示意图,图3为“胀砂”示意图。笔者在此结合本公司生产情况提出预防措施与读者分享。

图1 前板中孔示意图一

Fig.1 Diagram 1 of the front plate middle hole

图2 前板中孔示意图二

Fig.2 Diagram 2 of the front plate middle hole

图3 “胀砂”缺陷示意

Fig.3 Swell defect

1 “胀砂”情况

本公司前板产品出现中孔“胀砂”如图4 所示。由图4 可以看出,中孔“胀砂”比较严重,孔内不光滑。去除胀砂可能造成的后果:

(1)如果用气割枪带温吹掉,由于过程用时较长且中孔应力比较集中,在吹的过程中极易吹裂导致铸件报废;

(2)加工去除,胀砂处可能存在铸造裂纹,处理难度大,可能造成铸件报废。

图4 前板中孔“胀砂”缺陷

Fig.4 Front plate middle hole "sand expansion" defect

2 “胀砂”原因分析及论证

结合现场情况,对前板中孔产生“胀砂”的各个环节查找原因,主要有以下几方面:

(1)结构较特殊,中孔部位正好是环形冒口位置,温度高、散热慢;

(2)坭芯干燥不好;

(3)天气潮湿坭芯容易返潮;

(4)在制芯时操作不规范,坭芯紧实度不够;

(5)工艺设计考虑不周。

而砂型、坭芯强度和刚度低,在充型金属液压力或型内气体膨胀压力作用下,型腔表面会发生退移。影响砂型、坭芯强度和刚度因素有:

(1)型、芯紧实度低或不匀,强度低,砂箱和芯骨刚度低;

(2)混砂不匀,型、芯砂水分过高,流动性差,湿强度过高,使型、芯强度不均匀;

(3)型、芯未烘透或返潮,强度降低;

(4)砂型在浇注和凝固过程中,因型砂分解使型壁在金属液静压力、型内气体膨胀压力作用下退移。

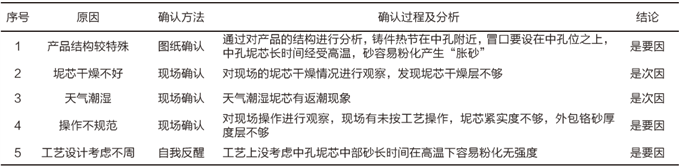

为了找出主要原因,结合现场实际操作,对以上几个原因进行了逐一确认。具体见表1。

表1 胀砂缺陷要因分析

Tab.1 Analysis of main causes of sand expansion defects

经过以上分析,可以得出中孔“胀砂”主要的原因为:产品结构比较特殊,中孔坭芯长时间受高温容易粉化,紧实度不够,而工艺上未针对此情况做出有效的预防措施。

3 对策及其实施

根据以上对前板中孔“胀砂”的相关分析,在产品结构不能改变的情况下,制定了相应的对策,实施情况如下:

(1)在中孔坭芯外围增插内冷铁加速孔周围钢液温度下降,缩短中孔坭芯受高温包裹的时间,避免坭芯粉化产生“胀砂”;

(2)中孔坭芯中间放钢管外加铁枝捆绑,然后外围密绕草绳一层,在草绳外面填好铬砂(保证厚度层30~50 mm);

(3)加强现场制芯规范操作,保证坭芯的紧实度;

(4)确保坭芯完全烘烤,并及时配模浇注。

通过实施上述措施,前板中孔“胀砂”的现象得到了有效地解决,见图5。

由图5可见,中孔比较光滑,没有“胀砂”及粘砂情况。客户加工后中孔也未出现裂纹等缺陷。

图5 实施预防措施后的前板铸件

Fig.5 Casting of front plate after implementation of preventive measures

4 结束语

经过实施预防措拖,挤压机前板铸件中孔部位未再出现“胀砂”缺陷,解决了中孔爆裂的质量隐患,同时避免了因“胀砂”造成的加工成本及人工成本上升,积累了宝贵的经验。上述措施不仅适用于前板中孔“胀砂”缺陷的预防,同时可以推广到其它厚大件(比如陶机的横梁、底座等产品)孔“胀砂”的预防。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...