来源:中国工业新闻网收藏

2024-07-08 17:43

不到两分钟的时间,伴随着重达410吨巨型机械产生的轰鸣,传统汽车生产所需冲压焊装的70多个零部件简化为一,进而一体化压铸成型。

这是特斯拉驰名业内的一体化压铸技术。按其说法,一体压铸技术不但节省了20%的车身制造成本,也让车身变轻,从而可以在达到续航目标后少装一些电池,进一步加速了新能源车的普及。

也正是这短短两三年内,国内新能源车企纷纷入局跟进,一体化压铸技术一时间成为新能源汽车赛道的“宠儿”,也是铸造行业出圈热议的话题之一。

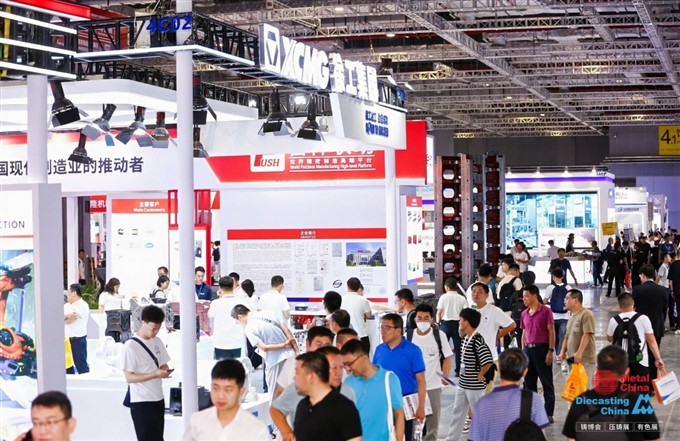

7月4-7日,第二十二届中国国际铸造博览会、第十七届中国国际压铸工业展览会、第十七届国际有色及特种铸造展览会在上海国家会展中心同期举办,来自全球26个国家和地区的1500余家参展商共聚沪上,辐射汽车、机床、工程机械等产业。

记者在展会上,见到了这家站在特斯拉“一体化压铸技术”背后,提供一体化压铸设备的力劲科技集团有限公司。“眼前所展示的这个模型,是新能源汽车已经实现的三段式一体压铸成型,分为前机舱、电池底盘、后地板。”公司技术中心李永兴告诉记者,目前力劲压铸产品线涵盖7000吨到16000吨级,交付的车企有通用汽车、小鹏汽车、比亚迪等,当然也包括特斯拉。

从1970年代的压铸机锁模力不到100吨,只能用来生产拉链扣、金属纽扣等小物件,到锁模力接近500吨时造金属材质的玩具车、门把手,再到被用来生产汽车的发动机,以及如今的一体化压铸成型,压铸技术在满足更多应用场景的同时,也表明了我国铸造行业发展的新变化、新机遇。

需求牵引 构建高质量发展新格局

铸造是装备制造业不可或缺的工艺环节,是众多主机产品和高端装备创新发展的重要支撑和技术保障,关乎装备制造业产业链供应链的安全稳定。

“在过去的一年里,中国铸造人克服了重重困难,在复杂的国内国际经济环境下,中国各类铸件总产量5190万吨,同比增长0.4%,保持基本稳定,已经连续24年位居世界第一位。”提起铸造行业整体发展情况,中国铸造协会会长张立波如是表示。

协会统计数据显示,2023年,在各类材质铸件占比中,灰铸铁件产量占比40.3%,球墨铸铁件产量占比为29%。受汽车轻量化发展、新能源汽车高速增长拉动,铝(镁)合金铸件产量上升,占比由2022年的14.6%上升至15.3%。

此外,关键铸件制造能力逐步提升,多数领域关键铸件实现自主制造,国产铸造装备水平显著提升,大型一体化压铸机、镁合金注射成型机等进入世界第一梯队,生产过程的绿色化、智能化水平逐步提升,有效提升了企业的生产效率。

“但总体上看,铸造行业发展仍存在创新能力还不够强,产业结构还不够合理,部分的工艺装备还有些落后,绿色发展水平还存在差距等问题。”工业和信息化部装备工业一司一级巡视员苗长兴指出。

为此,苗长兴建议,一是增强行业创新能力。优化提升现有研发创新机构的建设水平,增强共性技术服务能力,聚焦国家战略和产业发展需求。支持以企业为主体,产学研用相结合,开展关键核心技术攻关,突破一批先进铸造工艺装备,补齐产业链短板,强化需求和场景牵引,推动产业化应用。

二是提升绿色化、智能化水平。以本轮大规模设备更新为抓手,实施实施制造业技术改造升级工程,推进绿色方式贯穿铸造生产全过程,加强新一轮技术与铸造生产的全过程、全要素深度融合,支持企业利用数字化技术改造传统工艺装备,开展智能制造示范推广,遴选一批铸造行业智能制造典型场景。

三是支持优质企业发展。鼓励企业聚焦主业,深耕细分领域,专业化、差异化发展;支持企业增强内生发展动力,培育一批具有核心竞争力的领航企业;鼓励地方围绕装备制造业布局,培育铸造特色产业集群,推动集群规模化、规范化、绿色化、集约化发展;支持有实力的企业开展国际合作,实现国际化发展。

双向奔赴 聚焦关键核心技术环节

“作为众多主机产品和高端装备创新发展的重要支撑和基础保障,铸造行业已将‘新质生产力’一步步地应用于生产与实践,为推动产业高质量发展供给着强劲动力。”张立波表示,在迈向高质量发展的新阶段,我国铸造行业向着智能、绿色、低碳、一体化方向快步转型,发展日新月异、转型创新成绩斐然。

展会现场,精密铸造技术、压铸智能化、挤压工艺、低压工艺、先进材料、高端铸件与装备……诸多创新产品和先进技术,呈现在记者面前。

“这是我们在关键核心零部件液压阀上突破的‘卡脖子’制造技术的产品——XFDV40阀体。”徐州徐工精密工业科技有限公司(以下简称“徐工精密铸造”)技术质量副总监柏建雨向记者介绍,多路阀是一种关键的液压控制元件,它通过控制液压油的流向、流量和压力,实现对挖机各部位的精确控制,从而完成挖掘、装载、转向等动作。

这位“85后”小伙儿,自2018年徐工精密铸造成立之初,便开始负责液压阀的技术研发工作。据了解,公司分两期建设,一期为铸铁项目,共建水平脱箱造型线、垂直无箱造型线、静压造型线三条铸铁造型线,重点突破液压阀、电控箱等关键零部件制造技术。二期为铸钢项目,重点突破工程机械结构件以铸代焊、轻量化发展等。

“无论哪一期项目,建设目标和努力方向都是一致的,那就是高端化。”柏建雨告诉记者,“液压阀的技术难点在于产品的材质、尺寸精度和组织致密性,都会影响最终的质量性能。大家印象中,对于‘傻大黑粗’的铸造行业来说,产品精度差个一、二毫米都不碍事。实则不然,差0.1毫米都可能会对产品的性能造成影响。”

徐工精密铸造自主开发的液压多路阀铸件为QT600-3材质,采用冷热芯结合的潮磨砂工艺,通过制芯、熔炼、造型、振芯、后处理等工序的层层严格控制,实现铸件外观精美、内部结构均匀、尺寸精确、消除铸件缺陷。

“当然,全面的转型升级还不止于此。”柏建雨进一步解释道,此前铸造都是一些被动的研发,客户提出产品需求设计之后,铸造厂被动地来料加工。但现在随着行业轻量化、精密化升级,对铸件材质的坚韧性和复合性都有较高的要求。公司便有意识地从前期研发设计环节开始介入,提出针对性的解决方案,完成铸造厂与主机厂的“双向奔赴”。

深耕主业 智能制造应用落地开花

始建于1958年的合肥铸锻厂,是安徽合力股份有限公司的核心企业之一,如今已走过了66年的历程。

66年的时间对于一个人而言,已迈入花甲,但记者在合肥铸锻厂身上看到的,却是穿越周期、更新迭代的从容。

“一群人,一辈子,干一件事,深深刻在了我们每位员工的心头。”合肥铸锻厂营销部部长杨明月在接受记者采访时说道,“不受外界影响,专注铸造领域,不断积累沉淀,形成了完整的产品线和产业链,服务好高端客户,是合肥铸锻厂在当前下游行业整体下行态势下,能够坚守自身的重要因素。”

在合肥铸锻厂展台,记者看到了其真空负压、消失模、静压、树脂砂、垂直造型以及3D打印等丰富齐全的铸造工艺。“工厂主要从事工业车辆、工程机械、汽车、农用机械、高空作业车、轨道交通等领域铸铁件研发、生产并提供有关铸件结构、材质的解决方案。”杨明月表示。

与合肥铸锻厂有着相似“老资历”的,还有脱胎于1961年平阴钢铁厂的玫德集团有限公司(以下简称“玫德集团”)。经过了60多年的发展,如今已成为世界领先的流体输送产品提供商。

此次展会上,玫德集团不仅带来了铸造产品中的铸造用生铁、高端机械平衡重、优质球墨生铁、球墨铸管等铸造类一站式产品,以及智能倒流防止器、智能排气阀、不锈钢闸阀、玛钢管件、沟槽管件等,还对智能仓储、科德MOM系统、智铸云产品等进行了全面的演示。

“数字化转型,为我们带来了全新的发展机遇,‘傻大黑粗’、重污染、环境差的铸造场景早已不见。”玫德集团威海有限公司销售运营总经理丁伟波向记者表示,公司对硬件设备、软件系统、内部流程不断优化和升级,玛钢管件基本都是在无尘车间、依靠全自动化流程进行生产,从生产工艺到仓储物流的智能制造,已在玫德集团落地开花。

此外,玫德集团还致力于可持续发展,加快能源结构绿色化转型。2015-2022年,玫德集团经历了7吨冷风冲天炉到10吨热风炉、13吨热风炉,再到15吨热风炉的技改历程。2023年,公司立项实施退火炉提效升级项目,对台车、窑体进行升级,产能提升50%,年节约天然气40万立方米,氮氧化物减排8.4吨,二氧化碳减排1864吨。

“大环境好的情况下,铸造企业如火如荼忙订单、忙生产、忙销售。整体环境较为复杂严峻的时候,则是给我们留出了沉淀反思的空间。”丁伟波坦言,要趁这个阶段,深入思考技术改造、转型升级的可行路径,以及如何更好地发展铸造行业新质生产力。

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

查看所有评论