来源:合金科技收藏

2025-03-24 14:47

半固态注射成型技术(Thixomolding)近年来为镁合金的应用发展注入了新的活力。近期,由《汽车工艺与材料》期刊在线发表了上海交通大学曾小勤教授团队的综述文章《镁合金半固态注射成型技术的发展现状与应用前景》。该文章全面阐述了镁合金半固态注射成型工艺的原理及优势,梳理了镁合金半固态注射成型机的发展历程,还系统分析了半固态镁合金材料研究的最新进展,并且对镁合金半固态注射成型技术的最新应用现状与前景进行了综述。本文第一作者是上海交通大学材料学院谷立东博士,通讯作者为曾小勤教授。

▼ 1.引言

镁合金液态压铸技术的应用长期面临着多重挑战,镁合金需发展更为安全、环保且可靠的成型技术,以满足日益增长的轻量化制造需求。半固态成型技术作为一种介于液态和固态之间的新型成型方法,由Flemmings等在1970年代提出。起初,有研究者尝试通过改进传统压铸工艺,即用半固态流变压铸技术来制备AZ91D镁合金,然而镁仍然易与空气接触并氧化,导致浆料在转运至压室的过程中形成夹杂缺陷,无法适应大规模批量生产。所以研究人员转而探索能否借鉴注塑成型工艺制造镁合金构件,利用镁合金与铁之间相对较弱的亲和力,使得钢制螺杆及机筒能够满足镁合金的成型要求。因此,半固态注射成型技术(Thixomolding)应运而生,又称触变注射成型技术,如今已成为全球镁合金构件最具前景的绿色制造技术之一。

▼ 2.镁合金半固态注射成型工艺的原理与优势

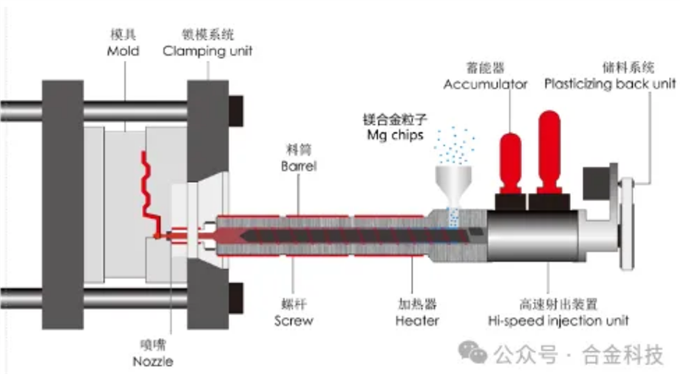

镁合金半固态注射成型工艺属于触变铸造技术(Thixocasting)。首先,从镁合金锭材上切削大小如米粒般的镁合金粒子作为原材料,在重力或负压作用下,镁合金粒子从料斗进入机筒;机筒内,螺杆的旋转配合外部加热器提供的热量,使镁合金颗粒在向前输送的过程中被加热和剪切;在机筒中部,镁合金受螺杆压缩段挤压产生热塑性变形,实现密实化;当抵达螺杆前端的储料段时,镁合金颗粒已经转变为部分熔融状态且含有球形固相的半固态浆料,这种浆料具备出色的流动性和充型性;随后,该浆料通过喷嘴高速注入模具中,在高速高压下快速冷却凝固,从而形成具有一定形状和尺寸的零件。注射完成后,喷嘴的最前端降温形成冷塞以实现自密封,从而在不需要保护气体且不需要完全熔化的条件下完成连续式成型作业。

图1 镁合金半固态注射成型工艺原理

镁合金半固态注射成型技术相比传统液态压铸,具有以下优势:a.安全性高;b.环境友好;c.氧化夹杂少;d.卷气缺陷少;e.力学性能优;f.尺寸精度高;g.模具寿命长;h.材料利用率高;i.产品良率高;j.能耗降低。此外,半固态注射成型技术还能有效避免镁合金在高压压铸过程中产生的预结晶现象,显著改善镁合金产品的组织特性,成为制造高质量镁合金结构件的关键技术之一。

▼ 3.镁合金半固态注射成型装备的发展

半固态注射成型机的基本结构虽然与注塑机类似,但系统压力、速度及控制复杂性方面存在显著差异,其射螺杆与机筒的使用温度远高于注塑机,因此,需采用特种钢材并经过特殊设计,提高了装备的研发难度。

图2 镁合金半固态注射成型技术的发展历程

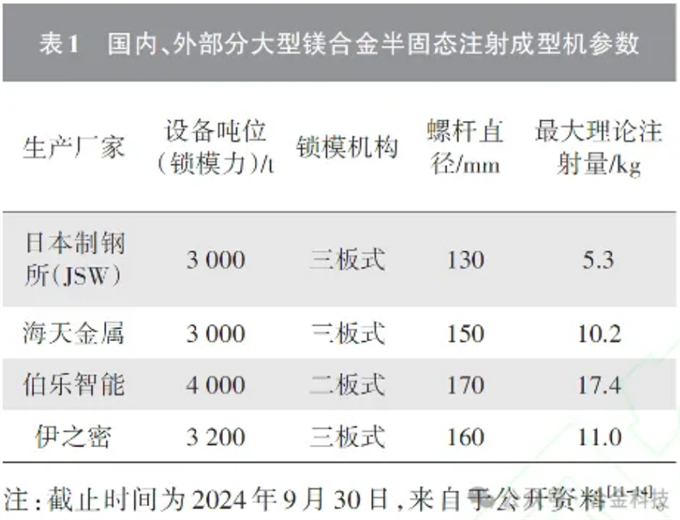

1988年,Dow Chemical公司成功研发出第一台镁合金半固态注射成型原型机。进入2000年后,日本逐渐占据了这项装备技术的主导地位,并推出了改进后的机型。到2016年,全球范围内已安装使用的半固态镁合金设备超过450台。镁合金半固态装备的设计重心一直为薄壁件的成型,与消费电子市场的迅猛增长保持同步。直至2020年,新能源汽车的迅速崛起再次推动了镁合金半固态装备的升级,产业界开始寻求制造更大的镁合金一体化汽车结构件。近年来,国内设备制造商着手研发大型装备,并陆续推出3000~4000T的超大型镁合金半固态装备,为大尺寸镁合金材质的多联屏背板、车内门板、仪表板骨架、三电(电池、电机、电控)结构件等产品提供理想的解决方案。

当前,半固态注射成型机正朝大型化发展,此进程中仍需不断技术创新和提升制造能力,中国的装备技术实力正持续增强,为镁合金制造产业的发展提供了强有力的支撑。

▼ 4.镁合金半固态注射成型技术的材料与工艺

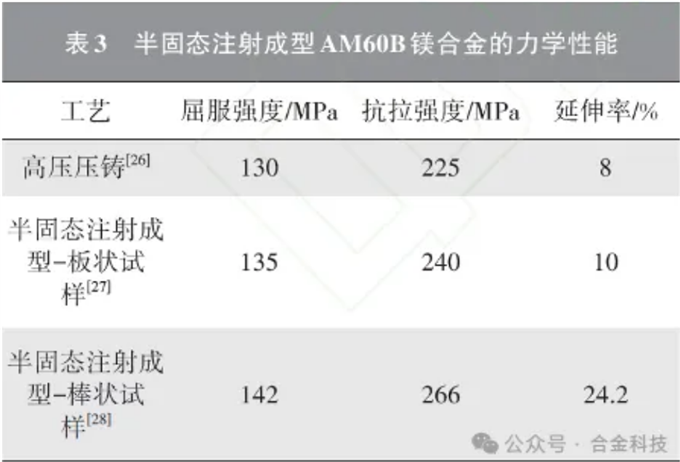

半固态成型工艺适用于具有一定凝固区间的合金体系,同时镁合金的液相线温度应尽量低,避免加热温度过高而降低螺杆寿命。目前,半固态注射成型工艺主要采用的商用镁合金材料为AZ91D和AM60B。

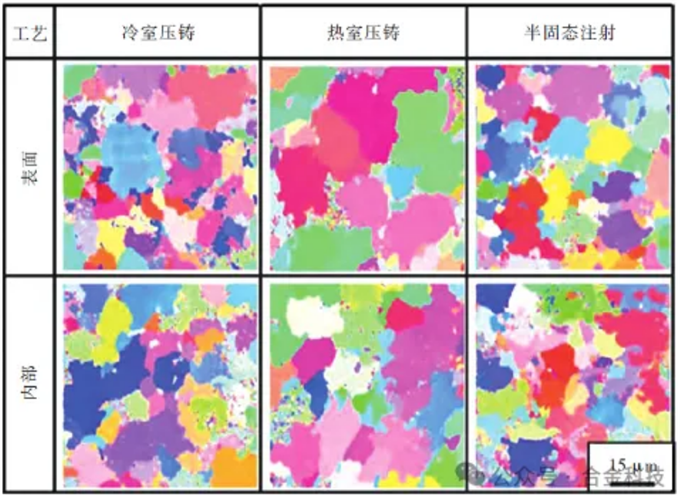

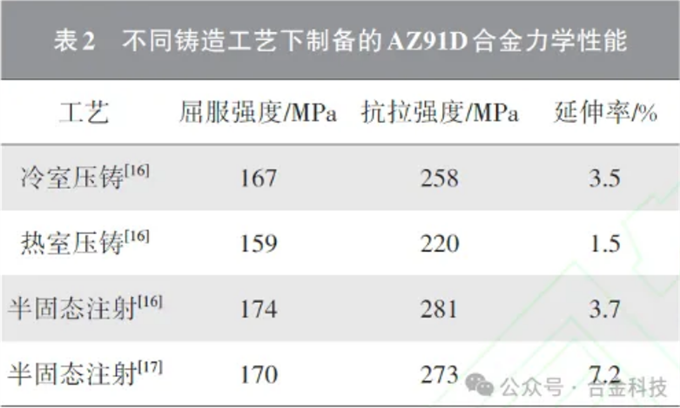

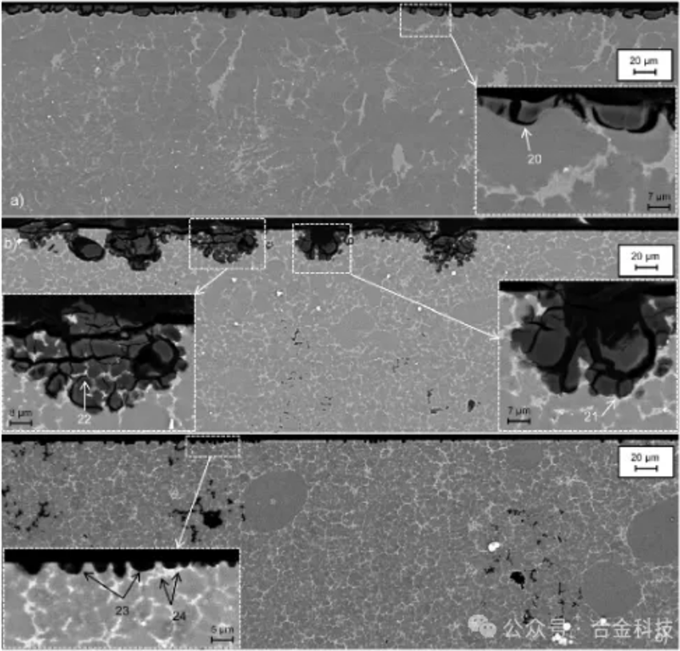

(1)AZ91D镁合金。它是目前应用最为广泛的镁合金,其凝固区间为437~597 ℃,展现出优异的半固态成型能力。日本学者研究发现采用半固态注射成型工艺制备的AZ91D合金晶粒尺寸明显小于热室压铸工艺,略小于冷室压铸工艺,同时在实际零件中,半固态注射成型工艺的铸造缺陷率低,其力学性能更优。

图3 不同铸造工艺下制备的AZ91D合金反极图

上海交大对不同固相率下半固态AZ91D镁合金组织与性能进行了系统研究。流动性测试结果表明,注射温度越高,铸造流动性越好。然而当成型温度过高时,第二相的分布开始呈现不均匀趋势,且较高的温度易导致较大缺陷带开始产生。在中等成型温度下可获得综合较好的强度和延伸率。值得注意的是,上述性能表现是基于薄壁件。对厚壁件的影响可能会有所不同,如在对流动性要求不高的情况下,高固相率的浆料因其触变特性更佳,能够更有效减少卷气和凝固收缩缺陷,从而获得更优的强度和延伸率。

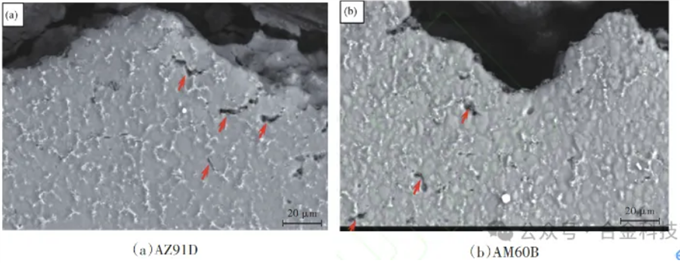

还有研究者对螺杆转速、注射速度等工艺参数对半固态注射成型镁合金组织性能的影响进行了研究。此外,德国研究者对比研究了AZ91D合金在铸轧、压铸和半固态注射成型工艺下的腐蚀性能,发现采用半固态注射成型的合金表现出了最佳的耐腐蚀性能,因其连续细小的网状β相结构、均匀且细小的晶粒尺寸、最小程度的Al和Zn偏析以及最多的β相含量,能够形成有效的屏障阻碍腐蚀作用,在盐水浸泡下其腐蚀速率不足压铸态的50%。

图4 铸轧、压铸和半固态注射成型的AZ91D镁合金的腐蚀形貌对比

图5 半固态注射成型镁合金的断口SEM形貌

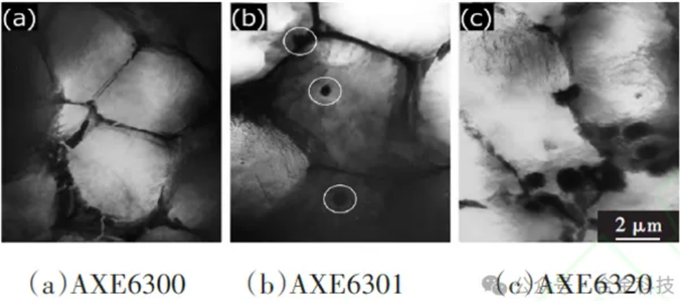

(3)新型半固态镁合金。研究者们也在尝试开发一些新型的半固态镁合金新材料。日本研究者探究了Mg-Al-Ca合金与AE42合金在半固态注射成型下的组织与性能,发现添加Ca元素能使网状组织更加显著,并提升合金在高温下的力学性能和蠕变性能,但如果Al2Ca或Mg2Ca脆性相的数量过多,会导致合金在铸态下的延伸率损失较大。欧洲研究者对含有微量Ca和Sr元素的MRI153M合金与AZ91D合金在半固态注射成型后的组织性能进行对比,发现半固态试样的耐腐蚀性明显优于通过铸锭或压铸工艺生产,不过MRI153M合金的腐蚀速率略高于AZ91D合金,这是因为Ca元素富集在次生α-Mg的晶界附近,易造成α-Mg局部溶解。此外,Mg-Zn系合金具有较宽的凝固区间,在常规的压铸工艺中易产生热裂现象,而采用半固态注射成型工艺有望大幅改善。上海交大通过半固态注射成型技术成功制备了Mg-Zn合金的0.9mm薄壁件,其组织中含有细小的近网状相,不仅表现出较高的屈服强度和延伸率,还具备良好的导热性能,导热系数高达117.1 W/(m·K)。

图6 添加不同含量混合稀土的半固态注射成型Mg-Al-Ca合金的TEM显微组织

随着应用性能要求的提升和多样化需求的增加,未来对新型半固态镁合金的研究将愈来愈多。适用的镁合金材料必须具备合适的固液区间和低液相线,同时需严格控制高熔点相(如稀土第二相化合物)的含量,避免螺杆加热温度过高或卡料。在工艺适配的基础上,高性能的半固态镁合金设计还可考虑结合热处理强化。

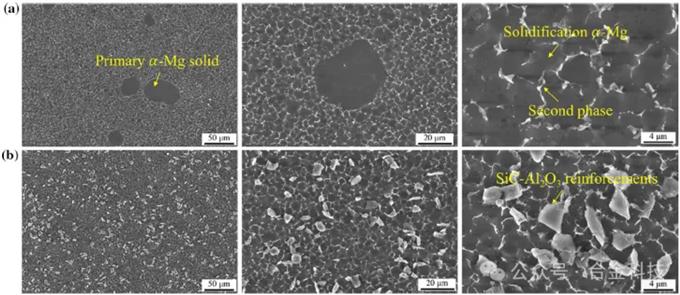

(4)半固态镁基复合材料。采用半固态注射成型工艺制备镁基复合材料是一种创新而巧妙的加工技术。德国研究者对注射成型SiC颗粒增强AZ91和AJ62镁基复合材料进行了研究,发现微米级的SiC颗粒能够在基体中均匀分布,并且有效避免了基体与增强体之间发生化学反应。上海交大在半固态注射成型Mg-Zn合金中添加了SiC-Al2O3颗粒,成功制备出了壁厚仅为1 mm的镁基复合材料板状样品。在添加质量分数为10%陶瓷增强颗粒后,镁材料的强度提升近20%,延伸率仅略有降低。在一次铸造成型工艺下使镁基复合材料获得了优异的强度-塑性匹配性,且模量也得到有效提升。也有研究人员通过半固态注射成型工艺在镁合金中添加纳米碳、炭黑、石墨烯等碳类物质,发现碳类增强体能够细化晶粒,改善材料的流动性和力学性能。半固态注射成型工艺在短流程制备镁基复合材料方面表现出独特的优势,具有极高的研究价值和应用潜力。

图7 半固态注射成型镁合金与镁基复合材料的显微组织

▼ 5.镁合金半固态注射成型技术的应用

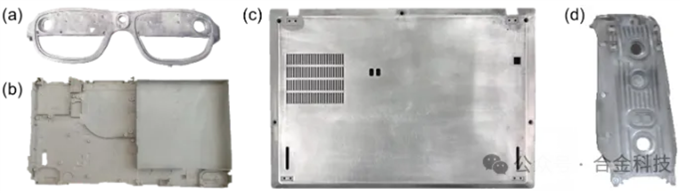

目前,镁合金半固态注射成型技术已在多个领域广泛应用,其中,消费电子(3C)行业是首要应用领域。半固态注射成型被广泛应用于笔记本电脑的A/C/D壳制造中,这些作为外观件的部件对表面质量要求高。镁合金注射成型技术不仅可实现薄壁成型,还确保了高直通良率。因此,部分企业已逐步淘汰传统压铸工艺。此外,该技术还被应用于游戏机内板、VR/AR眼镜骨架等内部构件,为电子产品实现极致轻薄化提供了有力支持。同时,如消费级无人机的壳体、散热内板等结构件也开始采用半固态注射成型工艺,以实现更高的性能可靠性和轻量化收益。

图8 消费电子及无人机结构件

另一个新兴的半固态注射成型技术应用领域是汽车领域。当前,随着汽车屏幕数量的增加和智能化趋势,对镁合金结构件在车内轻量化方面的需求急剧上升。镁合金半固态注射成型技术能够制造结构复杂、薄壁、轻质且尺寸精度高的结构件,如中控屏背板,其设计已从单屏演进至双联屏、三联屏,且最大结构件长度已超过1.5 m。半固态设备能力和工艺成型技术在此领域正不断突破。国内不少结构件制造厂商已从3C行业向汽车行业拓展。

图9 汽车中控三联屏背板

越来越多的交通工具结构件从传统镁合金压铸转向半固态注射成型工艺生产。如自行车前叉、两轮电动车轮毂以及汽车方向盘等,这些产品对延伸率一般有较高要求。半固态制造技术不仅可提升以上部件的可靠性,还能实现更高的材料利用率。

图10 交通工具结构件

近2年来,半固态注射成型技术已开始向汽车关键结构件领域进行应用,目前已诞生半固态减震塔、发动机下缸体、一体式副车架、仪表盘横梁支架、新能源电驱壳体等构件,其中,成型毛坯的最大质量已突破13.5kg。大型镁合金半固态注射成型技术能够改善镁合金构件在内部缺陷、强韧性、耐腐蚀性等方面的不足。对于大注射量下镁合金的半固态注射成型工艺与组织性能,仍需深入研究固相率调控、组织均匀性控制、凝固缺陷及模流仿真分析等技术。

图11 大型汽车结构件

▼ 6.结束语

镁合金液态压铸技术的应用长期面临着多重挑战,镁合金需发展更为安全、环保且可靠的成型技术,以满足日益增长的轻量化制造需求。半固态成型技术作为一种介于液态和固态之间的新型成型方法,由Flemmings等在1970年代提出。起初,有研究者尝试通过改进传统压铸工艺,即用半固态流变压铸技术来制备AZ91D镁合金,然而镁仍然易与空气接触并氧化,导致浆料在转运至压室的过程中形成夹杂缺陷,无法适应大规模批量生产。所以研究人员转而探索能否借鉴注塑成型工艺制造镁合金构件,利用镁合金与铁之间相对较弱的亲和力,使得钢制螺杆及机筒能够满足镁合金的成型要求。因此,半固态注射成型技术(Thixomolding)应运而生,又称触变注射成型技术,如今已成为全球镁合金构件最具前景的绿色制造技术之一。

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

查看所有评论

没有账号?点击 注册