来源:铸造云 作者:铸造云收藏

2022-07-22 14:51

近年来,“数字化转型”的浪潮浩浩荡荡,已渗透至铸造车间各个环节。

熔炼环节是铸造车间中非常重要的组成部分,它决定着铸造车间原材料——高温金属液的品质和供给效率。金属液的品质直接决定着铸件产品的质量,而金属液的供给效率,也决定着整个铸造车间的生产效率。

因此,为进一步提升铸件质量及生产效率,企业往往会借助信息化手段,以实现熔炼车间精细化管理。

那么企业如何选择适合自身需求的熔炼智能单元与管理系统呢,选择具备以下优势的系统错不了。

熔炼智能单元控制与管理系统

综合考虑熔炼智能单元的功能特性、产业数字化趋势、智能化发展现状等因素后,企业要引入的熔炼智能单元控制与管理系统应具备以下四点。

1、基础功能

企业在做熔炼智能单元选型时,要充分了解基础功能,一套功能全面的熔炼单元应具备计划管理、生产准备、过程控制、生产成本管理、设备管理、统计分析等功能模块。实现从生产准备、配料、加料、熔炼、成份检测调整、过热、浇注等业务流程的全过程监控,实现熔炼车间精细化管理。

2、关键硬件设备集成能力

为了进一步提高产品质量,现在很多铸造企业已在熔炼管理环节购置了光谱分析仪、炉前铁水快速分析仪、测温枪等检测控制设备,对熔炼过程进行更好的监测和控制。

因此,企业所选择的智能熔炼单元可与加料系统、光谱检测设备、测温设备等生产设备集成,生产过程数据实时采集,实现生产过程质量控制。

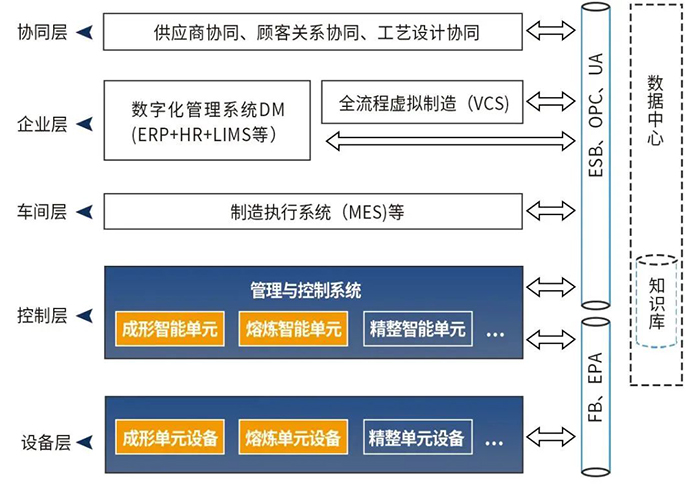

3、信息化系统集成能力

目前,越来越多企业开始进行数字化、智能化转型,也引入了ERP、MES等信息化系统,系统间能否良好集成成企业关注的重点。

理想的熔炼智能单元可与ERP、MES、PLM等系统集成,将生产订单、生产物料、熔炼工艺数据进行集成管控。

4、移动端集成能力

结合熔炼、浇注现场情况,新搭建的熔炼智能单元需要与移动端APP集成,通过移动端实现配料、加料、熔化、浇注等操作,方便员工工作的同时也确保了数据信息及时、准确传递。

行业企业案例分享

案例:浙江某铸造企业

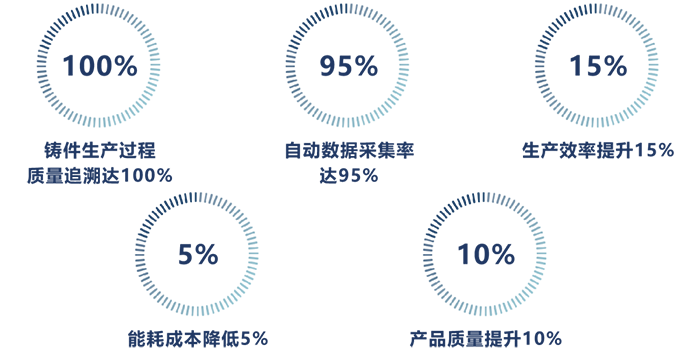

浙江这家铸造企业欲实现对熔炼生产过程的数据采集,指导现场生产,形成可追溯的过程记录,并形成备料清单的自动核算,各物料加料量、浇注温度等的精准控制等。

针对客户需求,国家智能铸造产业创新中心实施团队,通过实施熔炼智能单元控制与管理系统以解客户需求。

系统实施——KOCEL MIU熔炼智能单元控制与管理系统;

数据采集——集成加料、调料、熔化过程、光谱、测温、出钢浇注过程数据;

过程控制——在单元软件中嵌入事前、事中的管控体系,确保原辅材料质量、批次信息,以及熔化、浇注全过程的严格质量管控;

统计分析——产量统计、熔化效率统计、出品率统计、能耗统计、原辅材料成本统计、一次成分合格率统计、质量过程追溯、质量符合率统计等。

由国家智能铸造产业创新中心依托共享集团50余年的铸造经验及知识沉淀,自主研发了铸造行业专用的熔炼智能单元控制与管理系统,100%贴合铸造行业生产特点,100%满足铸造企业多品种小批量、少品种大批量生产模式的管理需求。

聚焦铸造行业,渗透精益生产管理理念,切实解决铸造企业生产管理痛点问题,助力企业实现提质降本增效。

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

查看所有评论