来源:铸造头条 作者:AGS-Tracy收藏

2022-08-01 08:57

近年来,随着轻量化要求及车身设计的不断简化,未来整体车身制造与底盘制造,将朝着高度一体化集成的方向发展。一体化压铸作为实现集成的基础与核心技术,应运而生,且日益高涨。集成一体化压铸,对压铸工艺技术等方面提出了较高的挑战。核心壁垒体现在设备与模具、材料及工艺设计三方面。

图片来源:原创力文档及各公司官网

上图为一体化压铸产业链,上中下游联动,共同布局一体化压铸的应用。上游为材料、设备和模具,中尤为压铸商,下游客户主要为主机厂。

模具方面,一体化压铸的零件,结构复杂、制造费用高、准备周期长。因此,对于如此高挑战性的模具而言,压铸生产商更应做好模具管理,为集成一体化压铸生产做好准备。

您的压铸车间模具是否也存在以下问题?

1.模具信息不全,无法查询到详细情况;

2.模具使用制度执行差,管理混乱;

3.模具在生产车间随意堆放,定位不明确,需要花很长时间才能为生产备模;

4.模具维修、保养情况不明,可用状态不清;

5.模具的累计生产次数不详,无法预计模具寿命;

6.模具损坏原因及维修内容未做统计分析;

7.……

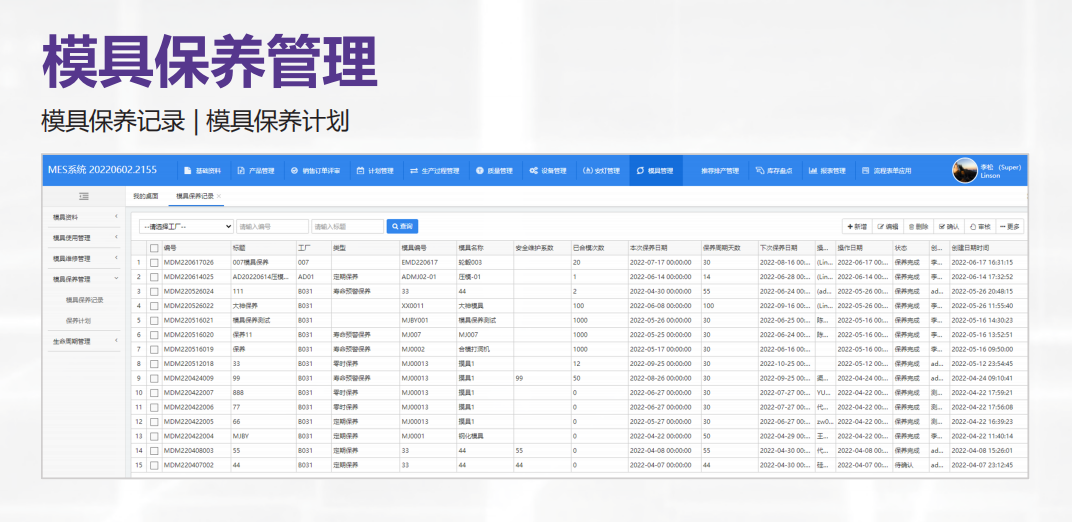

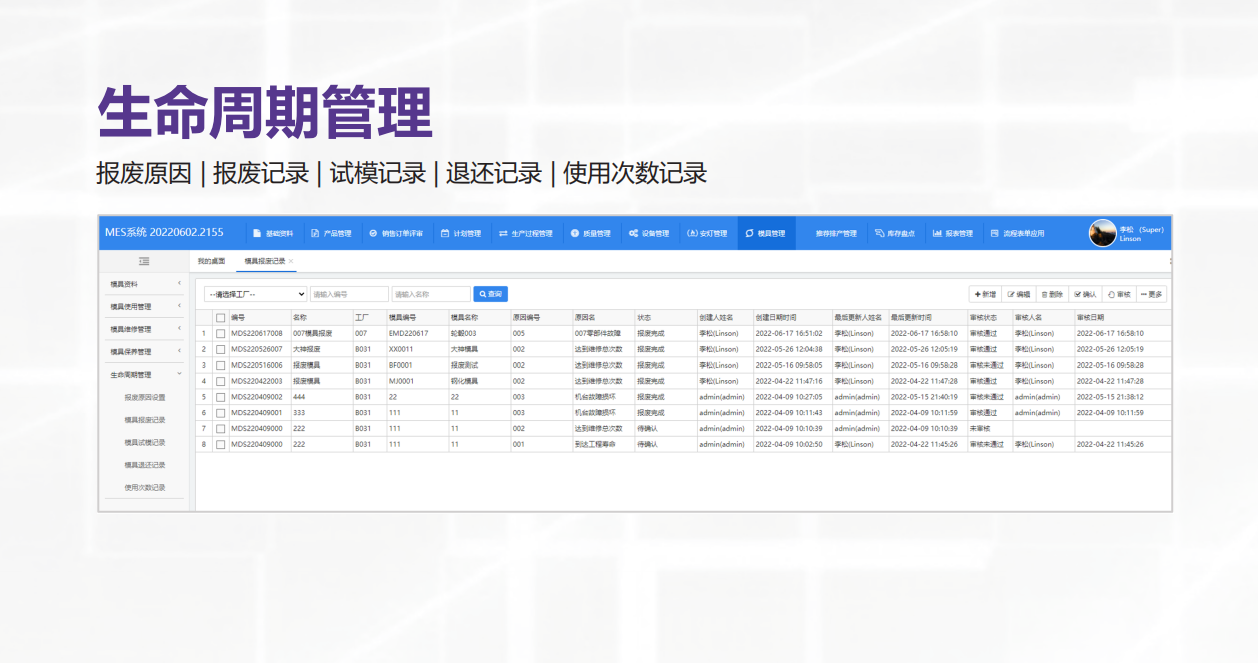

模具全生命周期管理

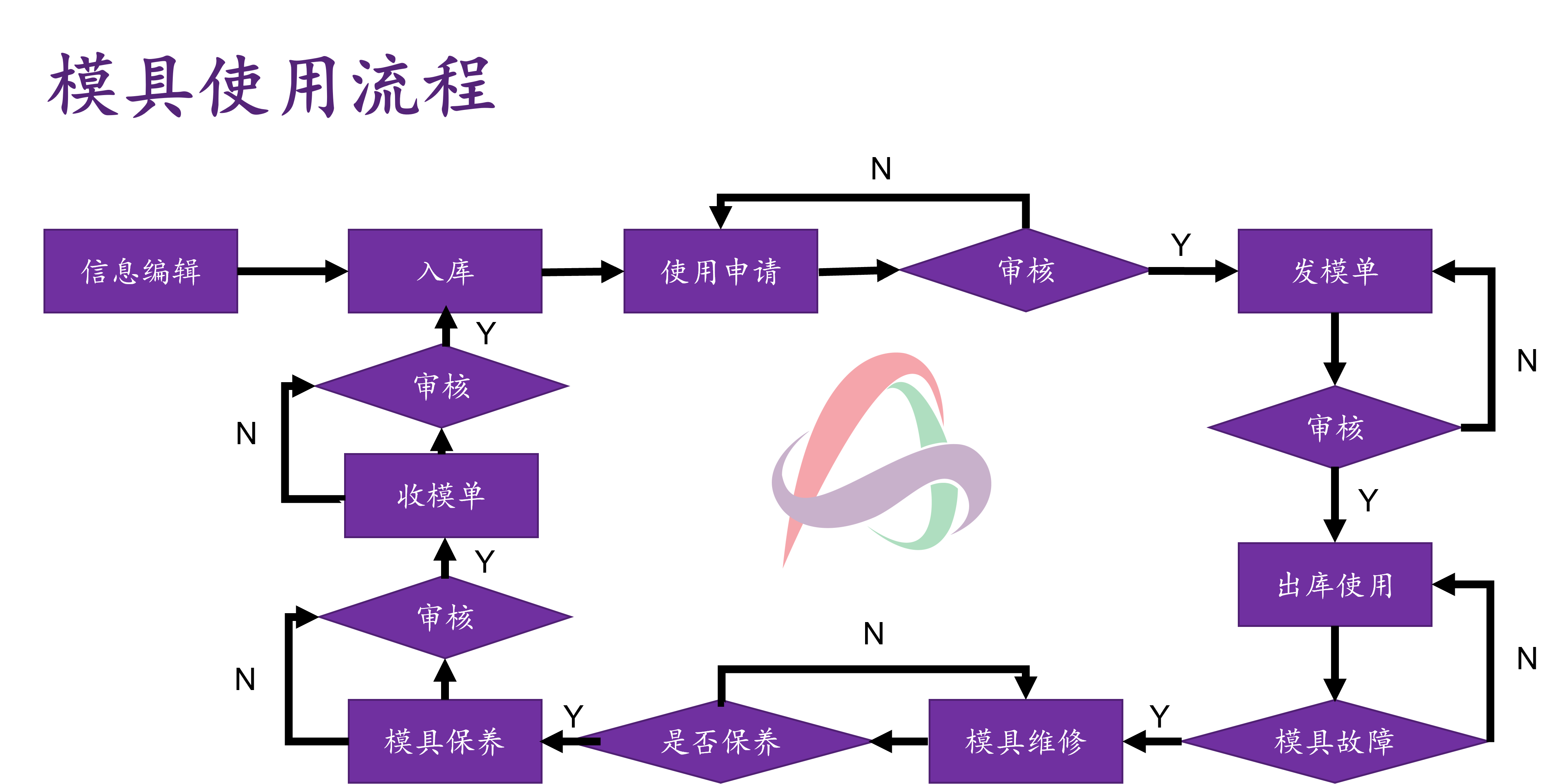

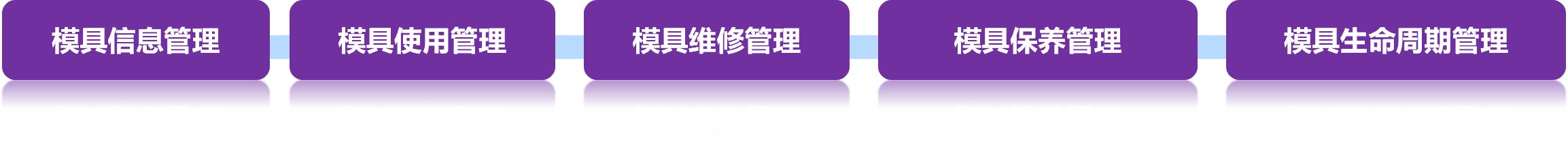

结合模具使用流程,掌握模具信息、模具位置、状态、寿命、维修保养、生产履历等全生命周期管理系统。

• 实时掌握每个模具的应用情况,提早计划管理,提早决策

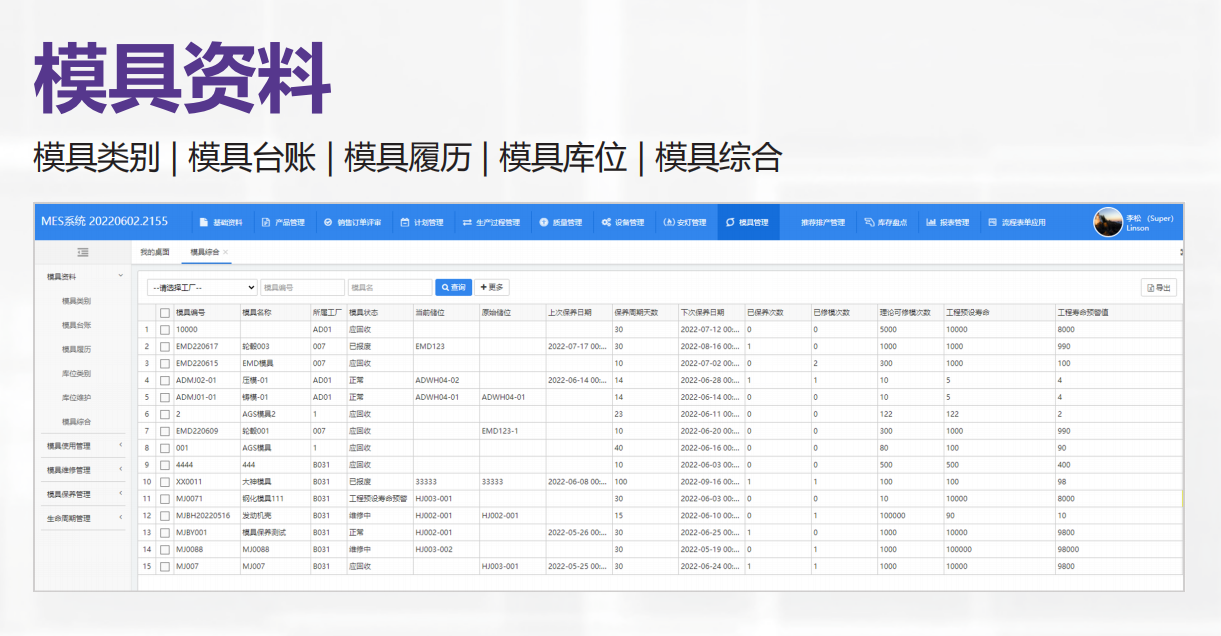

• 实时查询模具详细信息,如模具类别、模具台账、模具履历、库位信息及其它综合信息

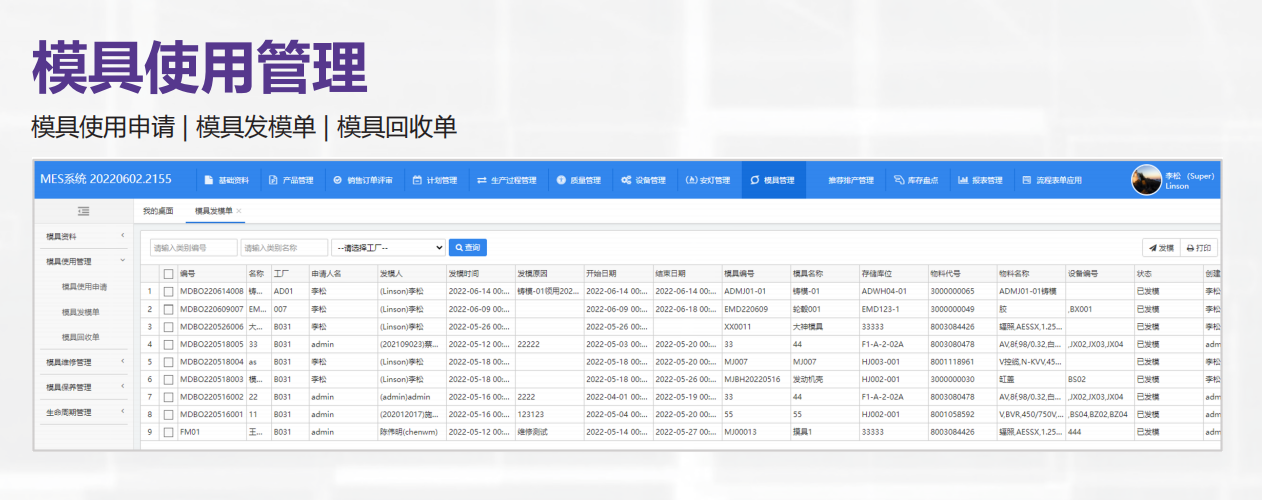

• 模具使用信息、维修信息、保养信息都实时管理,一目了然

• 准确跟踪管理模具生命周期,报废情况、累计生产次数、剩余模具寿命等

• 有了良好的预防性保养、维修、服务,模具将始终处于“随时可用”状态,防止意外停机和过度报废

AGS模具管理系统:模具档案集中管理、模具位置标识清晰、模具领还统一控制、模具维修统一记录、模具保养自动提醒、模具寿命自动累计。

效益

1.大大节省生产备模时间;

2.模具状态的准确性显著提高;

3.避免因模具修理及保养的生产等待;

4.成型生产效率整体提升;

5.及时方便查询模具存放位置、状态、合模次数、维修及保养状况等;

6.统计及分析每套模具损坏原因及维修内容,为后续分析管理提供决策依据;

7.灵活地管理模具动模、定模、镶件的对应数据,并开创性地解决因更换镶件而生产不同产品而导致数据经常变动的问题;

8.自动提醒,计划回收日期未回收、超出计划使用寿命、超过计划定额需保养的模具资料;

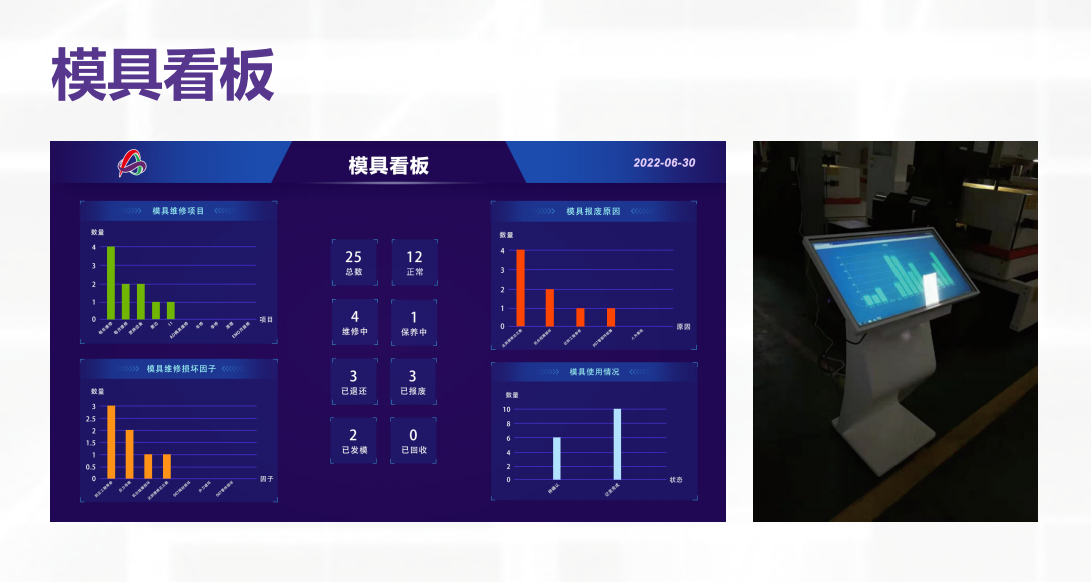

9.模具看板,仓库实时了解应备模具、应回收模具及应保养模具的情况。

总结

模具履历的全生命周期管理系统,为压铸产品品质稳定性、订单交期可控性、质量可追溯性等方面提供强有力的前期保障。在极具挑战的大型一体化压铸生产时代,先让你的模具管理变得简单起来!

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

查看所有评论