涡轮壳是涡轮增压器的主要部件,随着涡轮增压技术在汽车发动机领域的广泛应用,使涡轮壳实现了极大的量产。涡轮壳的工件材料主要以铸钢为主,其毛坯铸件浇冒口切割、切断等一直是困扰铸造企业发展的难题之一,常见的问题包含人工作业强度高、危险系数高、刀具损耗严重导致成本升高等。选择一种涡轮壳切割自动化解决方案替代人工作业,成为行业亟待解决的问题。

为什么涡轮壳铸件难以切割加工?究其原因,是因为钢铸件与铁铸件相比,其加工强度大、韧性高、导热系数低,而且涡轮壳铸件外型尺寸变化大,浇冒口比铁铸件也更加厚大,加工切割难度更高,这些先天因素导致了铸钢材质涡轮壳成为典型的难加工材料。由誉洋工业智能研发并生产的智能打磨切割加工中心,有效的解决了涡轮壳加工切割过程中的各种难点,在铸造行业中具有里程碑的意义。

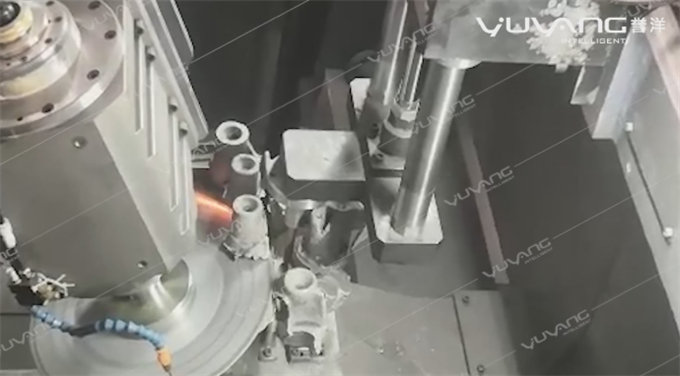

金刚石磨轮应用

首先,在涡轮壳切割刀具的选择上,针对钢铸件加工强度大、韧性高,打磨过程中容易加剧刀具磨损等问题,誉洋用金刚石磨轮刀具替代传统的切割锯片,这样不但可以避免铸件黏刀、排屑效果不好等问题,磨轮在高线速度条件下工作,可以大幅度提高耗材的使用寿命,降低单价切割成本,而且还可以有效规避传统锯片加工时出现锯印痕现象,让涡轮壳的切割面更光滑。

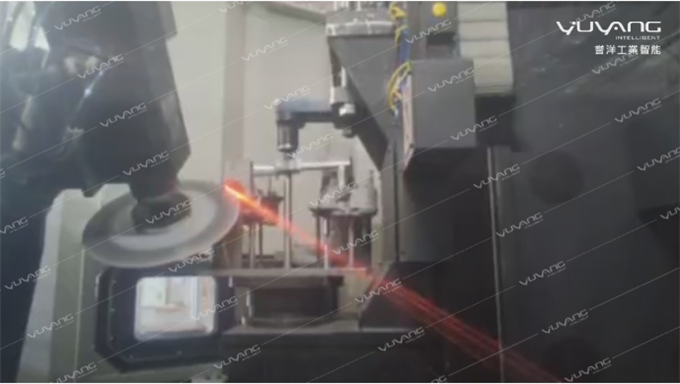

严格控制切割温度

其次,由于钢铸件导热系数低,不易散热,切割过程中容易产生大量热量,给作业带来极大难度,导致刀具磨损严重,影响涡轮壳加工质量。针对钢铸件切割温度偏高时,易导致铸件出现裂纹破损现象,誉洋通过先进冷却技术的运用,严格控制铸件温度,从而确保涡轮壳的加工质量。

视觉识别系统或激光检测系统引导设备打磨

最后,涡轮壳的尺寸偏差大、浇冒口厚重、角度偏离严重等外型问题。誉洋通过对3D视觉识别系统或激光测量技术的运用,来补偿铸件切割路径的偏差,提升切割精度。在加工过程中,通过系统软件预先设置目标切割标准,从而实现机床的精准作业,满足企业对于铸件质量一致性的要求。

相较于市场上其他大部分以机械手臂结构为应用形式的自动化设备,誉洋智能打磨切割加工中心,经过多年自主研发创新,打破了传统机械手臂设备刚性不足、精度不够、作业不稳定等技术瓶颈,其卓越的性能为广大客户提供了更具可行性的自动化解决方案。作为国内率先完成涡轮壳切割应用的企业,誉洋将运用更多智能制造的高精尖技术,助力中国制造企业早日实现智能化转型升级。

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...