对于各种铸造合金而言,晶粒细化都是提高冶金质量的重要措施。铸造合金的晶粒细小,则晶界的面积增大,晶界上各种杂质的浓度相应降低,因而具有以下的优点:

(1)提高合金的屈服强度和抗拉强度。

(2)改善合金的塑性和韧性。

(3)铸件凝固过程中产生热裂的倾向小。

(4)减少超声波或 X- 射线的散射,从而改善无损探伤的效果。

(5)对于铸钢件,还可以降低切割浇、冒口时产生热裂的倾向。

当然,合金的晶粒粗大,也有抗高温蠕变性能好的优点,例如,一些高性能燃气轮机进气端的叶片,由于其直接与高温的燃气接触,不仅要求用耐热合金制造,而且还要求制成单晶叶片,这只是特殊的情况。

为了使铸造合金的晶粒细化,可以有多种途径,如提高凝固过程中的冷却速率、在凝固过程中施加震动或电磁场之类的搅拌作用及加入晶粒细化剂等。对于铸件生产而言,最简便易行的方式是加入晶粒细化剂,这种由加入细化剂使晶粒细化的方式,用于铸铁和有色合金时,通常称之为“孕育处理”或“变质处理”。

组织中含有石墨的各种铸铁,经由孕育处理使共晶团细小,是确保铸铁力学性能优良的重要手段,共晶团细小实际上也就是晶粒细化。

1920 年代初,美国 A. M. Meehan 和 Crosby 都着手探讨铸铁的孕育处理技术,1922 年 Meehan 就此申请美国专利,1924 年 6 月这项专利得到批准。铸铁的孕育处理,迄今已有将近 100 年的历史,早已成为世界各国铸铁生产中不可或缺的常规生产工艺。采用孕育技术以前,19 世纪 80 年代中期,灰口铸铁的抗拉强度只不过 60 ~ 80 MPa,采用孕育处理工艺后,再加以其他多方面的改进,灰口铸铁的强度大幅度提高,目前可达到 350 ~ 400 MPa。

在铸造有色合金方面,铝合金、镁合金的变质处理也已经有六、七十年的历史,目前都是常规的工艺,是确保铸件高品质所不可或缺的措施。

六十多年前就有人对铜合金的变质处理进行研究,加入少量的锆(质量分数,0.02% ~ 0.06%),可以提高合金的强度、改善其抗热裂性能,但合金的塑性和铸件的气密性显著下降,其影响因素复杂,至今仍是有待进一步探讨的课题。

铸钢晶粒细化的研究工作,起步也不算晚,但是,由于钢液的温度高,晶核的形成受多种因素的影响,而且,大多数铸钢最初结晶时,析出的是 δ- 铁素体,然后再经包晶转变成为奥氏体。奥氏体钢则直接自液相中析出奥氏体,凝固过程中不发生固态相变。总之,铸钢的情况很复杂,加以早期检测、控制的手段又不够,研究工作的难度很大。因此,尽管对于铸钢的晶粒细化,各国的探索、研究工作一直没有间断,但是,迄今为止,尚未能形成稳定的、可以推广应用的工艺。

近年来,出于可持续发展的考虑,在铸钢件的应用中,一方面要求提高强度、改善各种使用性能,力求铸件的轻量化,另一方面还要求减少昂贵的合金元素的用量、免除一些繁复的热处理,以节约资源和能源。在这种情况下,以类似铸铁孕育处理的方式,由加入少量添加剂使铸钢的晶粒细化的工艺再次受到各工业国家的重视。

在锻、轧成形的各种钢材方面,“晶粒细化”是开发新一代高性能材料的核心技术。在铸钢生产方面,当然也应该如此,但要达到目标的途径当然是与锻、轧钢完全不同的。

近年来,美国铸造业对这一课题的关注程度可以说是非同一般,已经持续进行了一项历时甚久的基础性研究工作,而且,目前这项研究工作仍在继续进行。这对于晶粒细化工艺在铸钢业的应用,无疑是一个重要的契机。

2009 年,美国 Michigan 州 Saginaw Valley 州立大学教授 R. B.Tuttle 发表了一篇有关铸钢晶粒细化的研究报告 。从 2009 年起,这项研究工作逐年都由美国海军舰船研究部门提供资金支持,Tuttle 的研究团队对各种影响因素进行了相当全面的研究工作。此外,生产铸造材料的知名跨国公司 Elkem、Foseco 等,为支持这项工作,也赠与相关的合金材料。还有一些美国的铸造企业也提供条件,协助这项研究试验工作。

这一研究课题涉及的面相当广,从 2009 年起,每年至少都有一篇相关的技术报告,或在美国铸造协会(AFS)年会上发表、或由其主办的杂志《International Journal of Metalcasting》刊载,此项研究工作迄今仍未结束。

1 铸造合金晶粒细化的机制

由加入细化剂使铸造合金的晶粒细化,可能有两种不同的机制,其对合金性能的影响也就大不相同:

(1)反应产物在合金开始凝固前大量析出,成为异质晶核,使晶粒数量增多。

(2)反应产物析出较晚,不能作为异质晶核,只能在晶界上析出。在晶界上析出大量夹杂物,可以起钉扎作用(pinning effect)、阻碍晶粒长大,从而使晶粒细化。但是,晶界上的夹杂物对合金力学性能的负面影响很大,特别是会导致塑性、韧性下降,因而,研究合金的晶粒细化时,应该特别注意规避这种机制。例如,在铸钢中加入 Ti 和 Nb,有细化晶粒的作用,但细化的机制是钉扎作用,因而负面影响很大,虽然在这方面进行了大量研究工作,仍然无济于事。

液态金属在凝固过程中,首先是在金属液中形成大量微细的固相晶核,作为析出固相所依附的核心,每一个晶核及其上依附的固体金属就是一个晶粒。然后,晶粒不断长大,直到所有的金属液完全凝固。等量的金属液中,形成的晶核越多,金属的晶粒就越细小。

晶粒核心的形成称为生核。金属液结晶生核可能有两种不同的方式:

(1)自发生核

结晶时,不受外界因素的影响,随着温度的降低,由金属原子或分子聚集凝成固相微粒、作为晶核,通常称为均质生核(homogeneous nucleation )。

(2)非自发生核

结晶时,如金属液中存在有与金属晶格不适配程度较小的微细非金属质点,金属原子或分子就可以在其表面凝聚生核,通常称为异质生核(heterogeneous nucleation)。

1.1 均质生核不可能用于实际生产

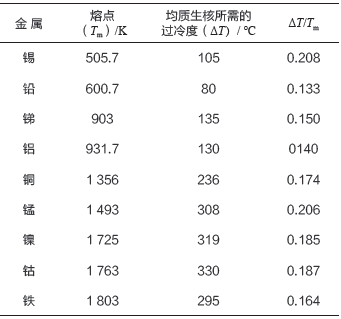

在均匀的液相中实现均质生核,晶核的形成需要很大的表面能,从而需要很大的过冷度。铸造业常用的一些金属的熔点和均质生核所需的过冷度见表 1。

表 1 铸造业常用金属的熔点和均质生核所需的过冷度

Tab.1 Melting point and supercooling for homogeneous nucleation of some metals commonly used in foundry industry

以这种生核方式结晶、凝固,即使在高端实验室中也难以做到。也有很多人考虑过在钢液中加入铁粉,促进均质生核,但细小的铁粉在高温钢液中的稳定性很不好,难以控制。实际上,各种铸造合金的结晶、凝固过程,一般都有赖于异质生核。

1.2 异质生核

各种铸造合金晶粒细化的基础都在于强化异质生核。铸铁的孕育处理,铝合金、镁合金的变质处理,都是通过加入孕育剂、变质剂,引入大量微细的异质晶核。

有效的异质晶核,应该具有以下 4 项特性:

(1)在金属液的温度下是固体。

(2)在金属液中的稳定性好。

(3)与凝固金属晶粒晶格不适配的程度较小。

(4)能被金属液所润湿。

1.3 引入异质晶核的方式

向液态铸造合金中引入异质晶核的最好方式是向液态合金中加入能与合金中的组成元素或碳、氧、氮及硫等元素结合的金属材料或非金属材料,使之在液态合金中形成化合物,产生大量高熔点的微细质点,成为异质晶核。

直接加入成分与目标异质晶核相同的粉状材料,基本上是不可行的,原因是:

(1)虽然材料是细粉状,但是,作为晶核却是太粗大了,因而是无效的。

(2)作为异质晶核的材料,熔点都很高,也难以溶于合金液中,因而加入合金液后易于聚集上浮或下沉,或裹入合金中成为夹杂物,难以控制。

2 铸钢晶粒细化工艺发展的过程

各工业国家铸造业对铸钢晶粒细化的关注已经 60多年了。

20世纪50年代末, 美 国M.C. Flmings 、J.F. Wallace 等人就已着手进行铸钢晶粒细化的研究工作。

60 年代初,美国 J.F. Wallace 等,由美国军用材料研究部门资助,在碳钢、低合金钢的晶粒细化方面,进行了一项相当全面的探索性研究工作。对当时认为有可能向铸钢中引入异质晶核的材料,如 Ti、Nb、B、V、Zr 等元素,以及多种金属的碳化物、氮化物、氧化物粉末都进行了试验、研究。根据对试验数据的分析后为:

(1)钢液中加入 Ti,可以生成 TiC 作为异质晶核,有细化晶粒的作用,但是,在力学性能方面存在一些棘手的问题。

(2)Nb 也有细化晶粒的作用,但作用还不如 Ti明显。

(3)其他加入材料基本上都没有细化晶粒的作用。

80 年代初,我国北京钢铁学院(现北京科技大学)对于稀土元素在碳钢、低合金钢中的应用进行了大量的研究工作,而且注意到在钢中加入稀土元素后有晶粒细化的作用。

同期,英国的 J. J. Moore,为了提高 C 含量为0.10%、Mn 含量为 1.25%的低合金钢的冲击韧性,也进行了加稀土元素的试验。稀土元素是以稀土硅铁或混合稀土合金等形式加入钢液中。加入稀土元素后,钢中的硫含量大幅度降低,大约降 90%左右,钢中的微细非金属夹杂物主要是含稀土元素的复合硫氧化物(RE-Mn-O-S)。Moore 也注意到钢的晶粒细化了,但是,当时他将钢的性能改善归功于脱 S 的净化作用,对于细化晶粒的作用没有作进一步研究。

21 世纪初,C. Eijk、F. Haakosen 等人,在完全奥氏体不锈钢中加入含稀土元素 Ce 的合金,发现有很好的晶粒细化作用。其后,又将几种不同的含 Ce 的合金用于奥氏体高锰钢。

近年来 R. B. Tuttle 持续进行的研究工作表明,稀土元素不仅在奥氏体钢中有细化晶粒的作用,而且也适用于碳钢和低合金钢。

看来,稀土元素在铸钢晶粒细化方面的应用,前景非常看好。当然,美国近期所作的大量研究工作仍然只是一个良好的起点,推出一项广泛适用的工艺技术,还需要做大量的试验、研究工作。

3 在铸钢方面曾经受到关注的几种晶粒细化材料

由于进行铸钢晶粒细化的研究工作难度很大,50 多年来,对于可能作为晶粒细化剂的材料进行过较多研究工作的主要只有 3 种,即 Ti、Nb 和稀土元素。

3.1 Ti

50 多年前,J.F. Wallace 及其研究团队曾经研究多种可能作为晶粒细化剂的材料在铸钢中的作用。所用的钢是低碳钢(美国牌号 1018)和 C 含量为0.30% ~ 0.35%的 Ni-Cr-Mo 低合金高强度钢(美国牌号 4330)。

试验中发现, Ti 具有比较明显的晶粒细化作用,但在钢的性能方面却存在着很多问题。

3.1.1 钢液中加入 0.6%的 Ti 后

钢液中加入 0.6%的 Ti(钢中残留 Ti 0.46%左右)后,4330 钢铸态组织的晶粒明显细化,二次枝晶间距大幅度缩小(约缩减 40%)。

当时他们认为,这是因为 TiC 可以作为钢液中 δ-铁素体、奥氏体结晶析出的异质晶核。

加Ti 0.6%的钢经常规的调质处理后,晶粒细化了,但是在力学性能方面却存在很多问题,如:钢的抗拉强度不但未能提高,反而略有下降;韧性大幅度下降;断面收缩率从 30.3%下降到 3.6%。当时,他们认为:韧性大幅度下降是由于枝晶间形成了大量硫化钛薄膜,这种薄膜不仅遮蔽了晶粒细化的强化作用,而且导致钢的脆化。

为了解决硫化钛薄膜致脆的问题,他们采用了一种特殊的热处理工艺。在低合金钢调质处理前,先在高温下进行均匀化处理(在 1 350 ℃下保温 24 h)。经均匀化处理的钢,韧性基本上可以恢复,强度也比不加 Ti的钢略高一点。可是,这种工艺在实际生产中是不可行的。

3.1.2 硫化钛薄膜致脆的问题

针对硫化钛薄膜致脆的问题,他们曾在低硫钢(S含量为 0.007%)中加入 0.1%的 Ti 进行试验。虽然钢的断面收缩率明显提高,但抗拉强度、屈服强度并未能提高。

最近,Tuttle 也就中碳钢,对 Ti 的晶粒细化作用进行了研究。加 Ti 含量为 0.1%和 0.3%,以钛铁加入。 Ti 对钢的组织和性能的影响大致如下:

(1)未加入 Ti 的钢,铁素体呈针状,加 Ti 以后,铁素体呈粒状。由于粒形的差异,难以判断其晶粒大小的差别。

(2)随着 Ti 含量的增加,钢的屈服强度和抗拉强度都略有提高,但伸长率的数据分散。

Tuttle 用扫描电镜、透射电镜观察,用能量分散光谱仪分析,确认钢中含有TiC、TiN 等 Ti 的碳、氮化合物。但是,用 Schiel 凝固分析方法得到的结果表明,约在钢液凝固60%以后,才有Ti的碳、氮化物的析出。由此可见,虽然 Ti 的碳、氮化物与 δ- 铁素体晶格不适配程度并不大,但是不可能作为钢中的异质晶核,只能析出于晶界,起钉扎作用,抑制晶粒的长大。

3.2 Nb

Nb 在钢中与氧、氮、碳的亲和力很强,其作用与Ti 类似,能与之结合形成稳定的化合物。Nb 在钢中形成的化合物可以两类:

一类是氧化物,有 NbO 和 NbO2 两种。NbO 的熔点较高,为 1 935 ℃,而且与 δ- 铁素体晶格不适配的程度也较小,在钢中,有可能成为 δ- 铁素体析出的异质晶核。NbO2 与 δ- 铁素体晶格不适配的程度大,不能成为异质晶核;

另一类是碳化物(NbC)和氮化物(NbN),而且二者易于互溶,成为 Nb 的碳、氮化物 [Nb(C、N)]。

早期,钢中加入少量的 Nb 就有提高强度的作用,有人认为作用的机制是晶粒细化,因为,钢液中形成的NbO 的熔点高,可以作为凝固、结晶的异质晶核。也有人认为,Nb 提高强度的机制是沉淀硬化。

最近,为了辨明 Nb 使钢强化的机制,Tuttle 对 Nb在钢中的作用又进行了试验、研究工作。

试验用钢是碳含量为 0.3%左右的中碳钢(美国牌号 1030),在感应电炉中熔炼,终脱氧后在浇注过程中分别向液流中加入 NbO、NbO2 和铌铁合金,然后,考核其对钢的组织和性能的影响。

NbO 和 NbO2 都用纯度为 99%并通过 325 目筛的细粉料,两者的加入量分别为 0.05%和 0.10%。铌铁合金的用量按加入 Nb 的 0.07%和 0.14%计算。

钢液中加入 Nb 或其氧化物后,钢的强度都有所提高,但伸长率下降。

加入 Nb 或其氧化物后,显微组织中针状铁素体较少,等轴晶较多,但晶粒度反而大于不加 Nb 或其氧化物的钢。这就说明,钢中加入 Nb,不会形成异质晶核。

对钢中夹杂物的观察和分析,使我们对 Nb 在钢中的作用有了进一步的认知。

用扫描电镜观察、用能量散射光谱仪分析的结果表明:加入 NbO 或 NbO2 的钢,组织中都不存在单独的NbO 或 NbO2,都与存在于钢中 Al2O3、FeO 作用,形成复合化合物夹杂。加入铌铁合金的钢中,夹杂物的情况相同。

由此可见,NbO、NbO2 的熔点虽然很高,如 NbO的熔点为 1 935 ℃,但在钢液中是不稳定的,因此,不可能作为钢液凝固、结晶的异质晶核。

考虑到有关 NbO、NbO2 在钢液中热力学稳定性的数据很少,为了对上述观点作进一步的确认,Tuttle 又进行了相平衡试验。

实验过程:用 3 只带盖的小坩埚,各装入纯铁粒 40 g 后,再分别装入 2.5 g 的 NbO、 2.5 g 的 NbO2 及 3 g的铌铁合金,然后以 5 ℃ /min 的速率加热到 1 590 ℃,保温 2 h 后冷却 8 h。

研究、分析的结果表明,加有 NbO、NbO2 的试样中,夹杂物与取自铸件的试样相同,没有单独的 NbO和 NbO2。

加入铌铁合金的试样中,没有含 Nb 的夹杂物,这是因为 Nb 全部溶于铁中了。

由此,可以肯定:NbO 在远低于其熔点的温度(1 590 ℃)下不稳定,因而不可能作为钢液凝固、结晶的异质晶核。

钢中加入少量的 Nb 有提高强度的作用,很可能其作用的机制是沉淀硬化,这是因为 Nb很容易溶于钢中,在凝固后冷却过程中可能在晶粒内析出微细的碳、氮化物,抑制晶粒的位错。

3.3 稀土元素

铸造行业所用的稀土元素主要是铈、镧等轻稀土元素,其活性很强,在钢液温度下,很容易与钢液中的氧、硫作用,形成高熔点的氧化物、硫化物。以最常用的铈为例:CeO2 的熔点为2 347 ℃,Ce2O3 的熔点为2 142 ℃,CeS 的熔点为2 450 ℃。

但是,稀土氧化物在高温下的活性很强,很不稳定,易与钢液中的Al2O3、SiO2、FeO 等氧化物结合形成复合的氧化物,也可以与硫化物结合形成复合的硫- 氧化物。

高温钢液中加入稀土元素后,容易与钢液中弥散度很高的氧、硫作用,形成很多微细非金属夹杂物,这当然有可能在钢液凝固、结晶过程中作为异质晶核。

30多年前,我国北京钢铁学院的高瑞珍、英国的 J.J. Moore 都已注意到,铸钢中加入稀土元素有细化晶粒的作用,但是由于在碳钢、低合金钢中这种作用不很明显,而且不稳定,他们着重研究的是稀土元素在钢中脱硫、净化的作用,在晶粒细化方面没有作进一步的研究。

4 稀土元素用于铸钢的举例

自 21 世纪初,加入稀土元素使铸钢的晶粒细化受到了广泛的关注,以下从两方面简要地介绍相关的研究工作。

4.1 稀土元素用于奥氏体钢

早期,在加稀土元素细化钢的晶粒方面,研究工作主要集中于奥氏体钢,市场上一些商品晶粒细化剂也都是用于奥氏体钢,而且其主要成分大体上都是稀土元素。

20 世纪末,C. Eijk、F. Haakosen 等人,就在经AOD 精炼的完全奥氏体不锈钢中加入含铬和铈的铁合金(质量分数:Cr 为 32%,Si 为 17%,Ce 为 8.7%, C 为 1.24%,Fe 为其余),晶粒细化的效果很好。用光学显微镜、电子透射显微镜观察,初生枝晶间距缩小了一半。

钢液中加入稀土元素后,形成各种稀土氧化物中的 REO 和 REO2 的熔点虽然很高,但在高温下不稳定,很容易吸附存在于钢液中的氧化铝微粒,成为CeAlO3。由能量分散光谱分析确认,钢中确有很多CeAlO3 夹杂物。

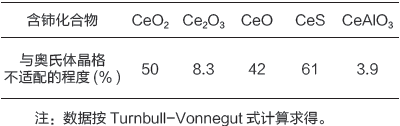

CeAlO3 与奥氏体晶格不适配的程度很小,由此,C. Eijk 等认为:奥氏体不锈钢晶粒细化的机制是凝固前钢液中生成 CeAlO3 夹杂作为奥氏体结晶、析出的异质晶核。含铈的化合物与奥氏体晶格不适配的程度见表 2。

表 2 含铈化合物与奥氏体晶格不适配的程度

Tab.2 The degree of mismatch between Cerium compounds and austenite lattice

不久后,C. Eijk 等又将含铈的铁合金用于奥氏体高锰钢,晶粒细化的效果与钢中铈的含量密切相关。用电子探针微区分析仪得知,钢中含有 CeO2 、CeAlO3 和Ce2O2S 等夹杂物。钢晶粒细化的程度取决于这类夹杂物的数量,要得到满意的效果,每平方厘米的视野内夹杂物宜不少于 157 个。

看来,稀土元素在奥氏体钢中的晶粒细化作用是肯定的,其作用的机理也是比较明确的。

4.2 稀土元素用于碳钢和低合金钢

在世界各国铸钢行业中,碳钢和低合金钢是产量占绝大多数的钢种,如果能由加入少量细化剂使钢的晶粒细化、性能改善,则对于推进可持续发展可谓是功德无量。但是,在铸造碳钢和低合金钢方面,求得稳定的晶粒细化工艺的难度仍然很大。

30 多年前,北京钢铁学院在研究中发现,在钢中加入稀土元素不仅有脱硫、净化的效果,而且还可以使晶粒细化,从而较大幅度地提高钢的性能。这项工艺曾经用于生产,效果也很好,但是由于钢液中存在的稀土氧化物较多,CeO2、 CeO 在钢液温度下都是活性强而不稳定,采用底注浇包浇注时,稀土氧化物与浇包塞头、塞座表面的 Al2O3 作用,产生黏稠的复合氧化物,容易发生堵塞浇注孔的故障。就是这一个看似不大、而现场却很难处理的问题,从而阻碍了这一工艺的推广、应用。

30 多年前,英国 J.J. Moore 的研究工作着重于净化钢液、提高钢的冲击韧性,不过在晶粒细化方面没有作进一步的探讨。

近十多年来,美国 R. B.Tuttle 及其团队,开始专注碳钢和低合金钢的晶粒细化,进行了持续很长时间的研究工作,他们的工作表明:如果控制得当,在碳钢、低合金钢中加入稀土元素可以使钢的晶粒细化,强度至少提高 13%,伸长率至少提高20%。但是,到目前为止,对其作用的机制仍然不甚了然,因而还存在不少问题,要使其成为一项可稳定用于生产的工艺,还需要大量的后续研究工作。

要做到控制得当,首先要对其作用的机理有确切的了解。

碳钢和低合金钢与奥氏体钢的不同之处是初生晶的晶体结构不同。碳含量低于 0.53%的钢,初生晶不是面心正立方的奥氏体而是体心正立方的 δ- 铁素体。随着温度的下降,发生包晶反应,由“δ- 铁素体+液相” 转变为“奥氏体+液相”。碳含量在 0.15% 以下的碳钢,则转变为“δ- 铁素体”或“δ- 铁素体 + 奥氏体”。

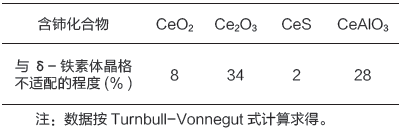

需要注意的是,钢中存在的稀土化合物与 δ- 铁素体晶格不适配的程度,不同于其与奥氏体晶格不适配的程度,含铈的化合物与 δ- 铁素体晶格不适配的程度见表3。

表 3 含铈化合物与 δ- 铁素体晶格不适配的程度

Tab.3 The degree of mismatch between cerium compounds and δ - ferrite lattice

由表 3 的数据看来,虽然在钢液中比较稳定的CeAlO3 和 Ce2O3 能作为奥氏体钢凝固、结晶的异质晶核,但是在碳钢和低合金钢中却不太可能起异质晶核的作用。

从晶格不适配的程度来看,CeO2 和 CeS 都可以作为 δ- 铁素体结晶、析出的异质晶核,但实际上往往起不到这样的作用,原因何在?

Tuttle 在其持续的研究工作中发现:CeO2 和 CeS在钢液温度下是不稳定的,其表面易于吸附钢液中的Fe、Al、Si 等元素的氧化物。本来可以在钢液结晶、凝固过程中作为异质晶核的 CeO2 、CeS,表面吸附了氧化物后,就失去了作为异质晶核的功能。

日本水藤、森冈等对碳含量为 0.1% ~ 0.5%的钢所作的研究工作表明,钢中存在 Ce2O3 就有细化晶粒的作用。他们认为细化晶粒作用的机制:析出的稀土氧化物存在于奥氏体晶粒周围,起钉扎作用,抑制奥氏体晶粒长大。但是,由钉扎作用所致的晶粒细化,虽然可以提高钢强度,但塑性、韧性都会恶化,而他们研究工作中的实际情况却并非如此。

前几年,Tuttle 还认为晶粒细化的机制可能是:钢在凝固过程中发生包晶转变,由“δ- 铁素体 + 液相” 转变为“奥氏体 + 液相”时,析出的稀土化合物作为奥氏体的晶核,使奥氏体晶粒数量增多、晶粒细化。但是,考虑到稀土元素的氧化物、硫化物生成的自由能比其他氧化物、硫化物生成的自由能小得多,不可能在析出 δ-铁素体以后形成,所以,这种设想是有问题的。

不久后,为了确认加入稀土元素对初生晶的影响,考虑到含磷高的钢易于显现初生晶的形态,Tuttle 又采用磷含量较高的低碳钢(P 含量 0.06% 左右)进行对比试验,试验结果:加入稀土硅铁的钢中,初生 δ- 铁素体枝晶可以转变为等轴晶,晶粒也细化了。

经过反复的考量,Tuttle 认为,虽然稳定的稀土化合物与 δ- 铁素体晶格不适配的程度很大,但是,沿某个晶面、在某一方向,二者晶格不适配的程度也可能并不太大。

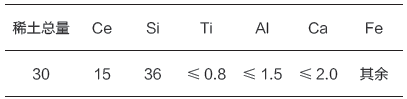

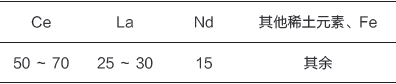

在 Tuttle 的研究中,以稀土硅铁或混合稀土合金向钢中加入稀土元素 , 稀土硅铁的成分见表 4。

表 4 稀土硅铁的成分(质量分数,%)

Tab.4 Composition of rare-earth ferro silicon (mass fraction,%)

稀土硅铁以碎块在终脱氧后出钢时随流加入,或置于包底冲入钢液。其用量为 0.2% ~ 0.3%,根据具体情况确定。混合稀土合金的成分(大致数据)见表 5。

表 5 混合稀土合金的成分(质量分数,%)

Tab.5 Composition of mixed rare-earth alloy (mass fraction,%)

4.3 稀土氧化物在高温下的活性

稀土氧化物的熔点虽然很高,但是在炼钢温度下是不稳定的,活性很强,易于与其他氧化物作用形成多种复合的氧化物。这一特性,既有正面的作用,也有非常重要的负面作用。

用于奥氏体钢,CeO2 与奥氏体晶格不适配的程度很高,不能作为奥氏体晶粒析出所依附的异质晶核,但是与钢液中存在的 Al2O3 作用形成 CeAlO3 后,与奥氏体晶格不适配的程度大幅度减小,非常有利于奥氏体钢的晶粒细化,这是正面的作用。

用于碳钢、低合金钢,CeO2 与 δ- 铁素体晶格不适配的程度并不很大,应该是可以作为 δ- 铁素体晶粒析出的异质晶核的。但是,钢液中都存在各种微细的氧化物夹杂,加入稀土元素后形成的 CeO2 只要与其他氧化物(特别是 SiO2)作用形成复合的氧化物,就会丧失其作为异质晶核的功能,从而使碳钢、低合金钢的晶粒细化至今仍然难以稳定地控制。除此以外,稀土氧化物与钢液中、钢包耐火材料中的 Al2O3、SiO2 等作用,形成黏稠的氧化物、硅酸盐,不仅易于导致铸件中出现宏观的夹渣缺陷,还容易导致堵塞底注浇包的浇注孔。这曾经是影响稀土元素在铸钢方面应用的大问题,是两项重要的负面作用。

由此看来,进一步了解稀土氧化物在高温下的活性,对于稀土元素在铸钢方面的应用是至关重要的。

为了解稀土氧化物高温下与炼钢用耐火材料之间的相互作用, Tuttle 的研究团队最近在这方面进行了两批研究、试验工作,他们也称之为“相平衡试验”。

(1)第一批试验

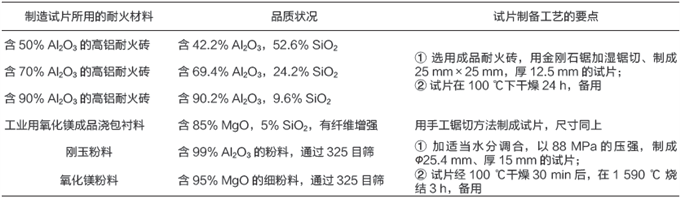

第一批试验考察稀土氧化物在高温下与铸钢业界常用耐火材料之间的作用。试验用的耐火材料试片有 6种,主要特点见表 6。

表 6 6 种耐火材料试片的主要特点

Tab.6 Main characteristics of 6 kinds of refractory test pieces

试验用 CeO2 和 La2O3 两种稀土氧化物,纯度都是99%,粒度均为通过325目筛孔的细粉。用两种氧化物,各制取6件试片,每件重5 g,以 280 MPa 的压强,压制成 Φ6.4 mm 的试片。试片制成后立即分别置于耐

火材料试片的中间部位,进行相平衡试验。

相平衡试验的加热设备采用高温电阻炉。将装有稀土氧化物的耐火材料试片置于炉内后,在大气条件下,加热到 1 590 ℃,保温 3 h。然后,以 2 ℃ /min 的冷却速率冷却到室温,用以观察稀土氧化物与耐火材料之间的反应。

试验结果表明,在炼钢温度下,稀土氧化物与含90% Al2O3 的耐火砖、MgO 基耐火材料之间都不发生反应。含 70% Al2O3、50% Al2O3 的耐火材料,都与稀土氧化物发生反应,耐火材料中 SiO2 的含量越高,反应就越强烈。高温下,稀土氧化物最易于与 SiO2 反应,生成低熔点的硅酸盐,然后硅酸盐再进一步与其他氧化物反应。

由此可见:如果采用稀土元素处理工艺,则浇包的衬料应力求采用 SiO2 含量低的高铝质耐火材料;在钢的冶炼过程中,硅含量和脱氧工艺也应严格控制。

(2)第二批试验

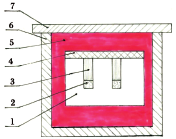

第二批试验是考察在有钢液存在的条件下稀土氧化物与耐火材料之间的作用。相平衡试验中试件安排示意图如图 1 所示。

图 1 相平衡试验中试件安排示意图

Fig.1 Schematic diagram of specimen arrangement in phase balance test

1- 耐火材料试件(1-refractory test piece);2- 稀土氧化物(2-rare-earth oxide);3- 试验用钢销(3-steel pin for test);4-氧化铝质盖板(4-aluminum oxide cover plate);5- 充填石墨(5-graphitefor filling);6- 外层坩埚(6-outer crucible);7-外层坩埚用盖板(7-cover plate for outer crucible)

试验用耐火材料为3 种工业用高铝耐火砖,Al2O3 的名义含量分别为90%、70%及50%,品质状况与试验1所用的基本相同。由3 种耐火砖锯取25 mm×25 mm、厚12.5 mm 的试件,中间部位钻Φ2.6 mm、深9.2 mm的孔,用以放置稀土氧化物和钢料。

试验用稀土氧化物(CeO2 和 La2O3)的品质状况与试验 1 所用的相同,分别取样,每份样品重 0.25 g,置于耐火砖试件中 Φ2.6 mm 的小孔中。

试验用两种钢料:一是碳含量为 0.18%的碳钢,美国牌号 1018(以下简称碳钢);二是 Cr18-Ni8 奥氏体不锈钢,美国牌号 304(以下简称不锈钢)。自圆钢型材截取钢销,每件重 4.36 g,置于耐火砖试件中Φ2.6 mm 的小孔中、稀土氧化物的上方。

试验中,试件的安排原则:使两种稀土氧化物分别与 2 种钢料、3 种耐火材料组合;将组合好的试件用氧化铝质盖板盖严,再将其置于底部铺有石墨粉的外层坩埚(氧化铝质)中,周围和上方再填石墨粉,以避免大气的干扰。

将安排好的试件置在高温电阻炉(MoSi2 电热元件加热)中,以 5 ℃ /min 的加热速率加热到 1 590 ℃,保温 2 h 后,以 5 ℃ /min 的速率冷却到室温后,用金刚石锯片将试件沿钢销轴线剖开,并将试件剖面抛光。然后用扫描电镜观察、用能量分散光谱仪进行分析。

由第二批试验所得到的认知,与第一批试验大体上是一致的。有钢液存在,对稀土氧化物和耐火材料之间的相平衡没有明显的影响。

试件中加有碳钢:用含50%Al2O3 的耐火砖,无论加入CeO2 或La2O3,稀土氧化物与耐火砖相接的部位都有明显的反应带,钢销底部呈根瘤状,表明稀土氧化物与耐火材料反应形成了较多的低熔点的含稀土氧化物的硅酸盐;用含70%Al2O3 的耐火砖,钢销底部只有轻微的反应带;用含90%Al2O3 的耐火砖,稀土氧化物与耐火材料之间无反应;用各种氧化铝质耐火砖,在钢销与耐火材料相接的部位,都未见稀土氧化物与碳钢反应的迹象。

试件中加有不锈钢:用含 50% Al2O3 的耐火砖,钢销底部稀土氧化物与耐火砖相接的部位也都有明显的反应带,稀土氧化物与耐火材料之间的反应与加碳钢者大致相同,同时,不锈钢中的 Cr不但进入含稀土的硅酸盐,而且进入相近的耐火材料中;用含 70% Al2O3 的耐火砖,无明显的反应带,但是仍然有Cr进入相近的耐火材料中;用含 90% Al2O3 的耐火砖,稀土氧化物与耐火材料之间无反应,但钢中的 Cr 进入耐火材料中的量比前两种耐火砖试件的更多一些。

5 结语

细化晶粒是提高铸钢冶金质量的一项重要措施,目前已经是各工业国家铸造行业都十分关注的研究课题。但是,由于钢液的温度高,而且用量最大的碳钢、低合金钢在凝固过程中还会发生包晶转变,情况很复杂,研究工作的难度较大,尽管60 多年前就已着手这方面的研究工作,迄今为止,还未能得到可以推广、应用的稳定工艺,在这方面,探索、研究及创新的空间依然十分广阔。

向钢中加入 Ti 或 Nb 有细化晶粒的作用,其作用的机制主要是钉扎作用,而不是形成异质晶核,因而对钢的性能可能会有多种负面影响,在对其没有进一步的认知之前,不宜贸然采用。

就目前的认识来看,对于铸钢的晶粒细化,向经过终脱氧钢液中加入稀土元素是一项前景比较好的工艺措施,虽然此前已经作了大量的研究工作,但仍然只是初步的。对于凝固过程中不发生包晶转变的钢种(高锰钢、完全奥氏体不锈钢和碳含量高的碳钢、低合金钢),稀土元素细化晶粒的作用是肯定的,关键在于尚待通过反复试验,进一步优化各种工艺参数,从而求得效果与再现性都好的工艺方法。

从美国 Tuttle 教授所作的研究工作来看,对于用量最大的碳钢、低合金钢,稀土元素细化晶粒的效果是肯定的,但是到目前为止,由于对其作用的机理还是不甚了然,其作用的效果也就并不稳定。在这方面仍有待进行大量的试验和研究。

此外,由于稀土元素的氧化物在高温下的活性很强,易于与钢液中存在的氧化物夹杂乃至浇包的耐火材料作用,形成黏稠的复合化合物,导致铸件产生渣孔缺陷,还可能发生浇包堵塞浇注孔的故障。对此,在冶炼工艺和浇注工艺方面都应采取适当的防范措施。目前看来,比较简便易行的措施是浇包采用高铝质耐火材料,其中Al2O3 应不低于 70%。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...