铰链梁是人造金刚石制造设备铰链式六面顶压机主机的关键部件。某型主机在工作时,六个铰链梁之一突然发生爆裂,拆卸主机后发现失效铰链梁缸体已分裂为两块,同批次相似开裂问题出现多件。经了解,该批次铰链梁装机服役约6个月左右,铰链梁的材质为ZG35Cr1Mo,制造工艺流程为:铸造-退火热处理-(A公司交付给B公司)-粗加工-调质热处理(外协)-精加工-安装-(交付使用单位C公司)。产品制造流程长,参与制造单位多,开裂而导致的综合损失巨大。为查明失效原因,落实质量责任,明确下一步改进方向,对铰链梁残体进行综合失效分析。

1 断口宏观观察

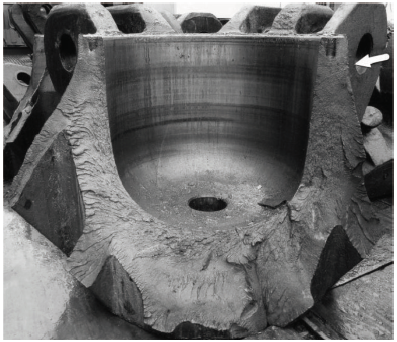

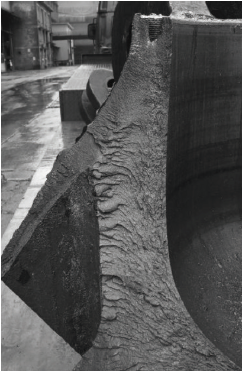

图1为主断口全貌,断裂源位于缸壁一侧外部(箭头所指)。主裂纹萌生后沿内缸壁扩展至另一侧,同时向缸体外侧扩展直至断裂。图2为裂纹源区形貌,图3为裂纹扩展区和终断区形貌。裂纹源区和部分扩展区断口较平齐,无明显塑性变形,呈现脆性断裂特征。部分断口有较大起伏,形貌粗糙,有较多纤维状放射条纹,具有塑性断裂特征。

文献[1]在铰链梁模型中引入起约束作用的销轴后的有限元应力分析中指出,铰链梁工作时,应力峰值主要分布在耳孔部位和缸底圆弧处,且应力峰值小于材料的许用应力。本例铰链梁失效的断裂源位于凸耳附近,表明铰链梁工作时的应力大于材料的许用应力或材料的抗断强度值不能满足技术条件的要求。断口裂纹源区的脆性断裂特征进一步表明材料的抗断强度不能满足要求。

图1 主断口全貌

Fig.1 Overall view of main fracture

图2 断裂源区

Fig.2 Morphology of fracture source

图3 终断区(局部)

Fig.3 Morphology of final fault area (local)

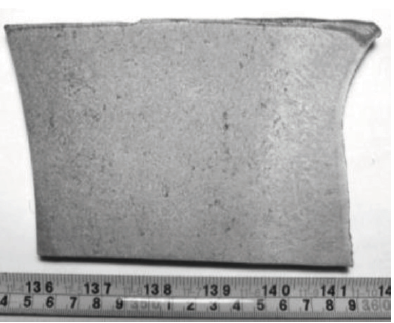

2 低倍试验

横向切取裂纹源区试块进行低倍酸浸试验,结果见图4,图中试块右侧为外表面。低倍组织中发现表层较致密的柱状晶组织和次表层及心部的疏松和树枝晶等低倍缺陷。

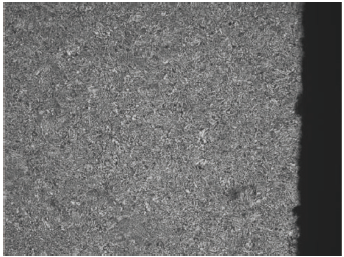

3 金相分析

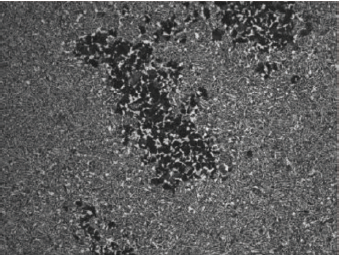

在裂纹源区切取条状试样,由表及里观察金相组织,结果如图5~11所示。表层组织为回火索氏体+铁素体,距表面2 mm处出现块状铁素体组织,距表面15 mm处出现珠光体组织。金相观察表明裂纹源区未发现明显调质淬硬层组织(淬火全马氏体组织),且存在因欠热导致的未熔铁素体和珠光体组织。在靠近裂口处发现较致密的异常淬火组织层(图10),深约0.45 mm。

图4 低倍显微组织

Fig.4 Microstructure under low-power microscope

图5 表层金相组织(100×)

Fig.5 Surface metallographic structure (100×)

图6 距表面2 mm处金相组织(100×)

Fig.6 Metallographic structure at 2 mm from the surface (100 ×)

图7 距表面4 mm处金相组织(100×)

Fig.7 Metallographic structure at 4 mm from the surface (100 ×)

图8 距表面10 mm处的金相组织(100×)

Fig.8 Metallographic structure at 10 mm from the surface (100×)

图9 距表面15 mm处的金相组织 (100×)

Fig.9 Metallographic structure at 15 mm from the surface (100×)

图10 局部表面的淬火金相组织(100×)

Fig.10 Quenching microstructure of local surface (100×)

4 硬度梯度试验

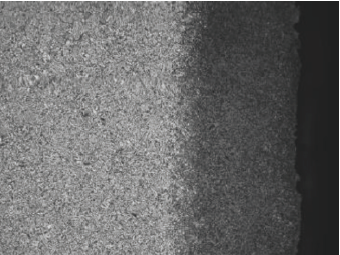

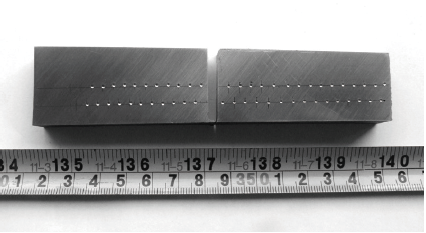

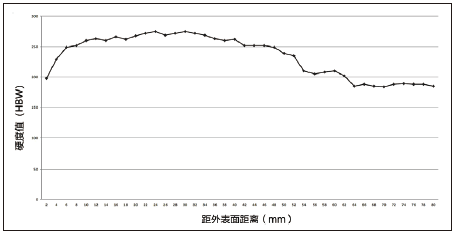

取金相条状试块进行硬度梯度试验(图11),试验结果见图12。铰链梁调质硬度(HBW)验收条件为260~320。硬度试验结果与金相观察结果较吻合,硬度值整体较低且无明显淬硬层。

图11 硬度梯度试验压痕分布

Fig.11 Indentation distribution of hardness gradient test

图12 硬度值曲线图

Fig.12 Hardness value curve

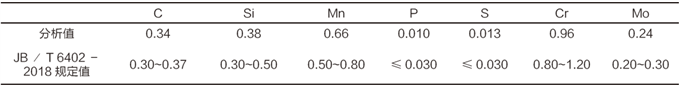

5 化学成分分析

使用直读光谱仪对试样进行化学成分分析,结果见表1。试块的化学成分满足技术条件的要求。

表1 试块化学成分(质量分数, %)

Tab.1 Chemical composition of test block (mass fraction,%)

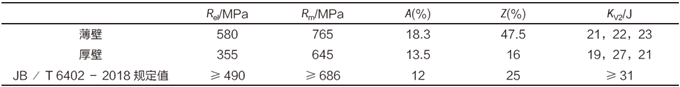

6 力学性能试验

在远离断面处的缸壁(薄壁)和缸底(厚壁)处,分别截取力学性能试验试样,试验结果见表2。薄壁试样的冲击值不能满足技术条件的要求,厚壁试样除伸长率外,均不能满足技术条件的要求。

表2 力学性能试验

Tab.2 Mechanical property test

7 结语

综合以上分析,该失效铰链梁化学成分合格,没有目视可见的铸造缺陷,但存在力学性能不合格、金相组织异常、心部疏松、表面刨修痕迹等问题:

(1)力学性能试验表明,铰链梁的抗断强度不能满足技术条件的要求。铰链梁有限元应力分析得出的应力峰值区域刚好和断口分析得出的裂纹源区相吻合。塑性断口特征是断裂应力超过材料屈服强度的表现,本例断口组织中出现了较多的塑性断口特征,表明材料的屈服强度不能满足技术条件的要求;

(2)通过金相分析、硬度梯度试验和力学性能试验结果表明,调质热处理未能在铰链梁耳部附近的表层获得致密的全马氏体淬硬层,未能在次表层及心部获得良好的索氏体组织,导致力学性能试验结果不能满足技术条件的要求。结合断口分析的结果,调质热处理不良是导致铰链梁爆裂失效的主要原因;

(3)疏松和树枝晶等是难以避免的铸造缺陷,其危害取决于分布的部位和分布的均匀程度。低倍显微组织试验中发现的疏松和树枝晶缺陷,位于铰链梁壁厚的次表面和心部区域且分布较均匀,又远离外表面的断裂源,因而不是本例失效的原因;

(4)铰链梁整机安装时对耳部附近不恰当的气刨修整,导致修整部位表层产生过渡陡峭的淬火层,但气刨区域与裂纹源点还略有一点点距离,因而不是本例失效的主要原因。

本批产品是退火状态发货,调质热处理由加工安装公司委托外协单位完成,通过对调质单位实地调查发现其质量保证能力确实存在不足,客户后来更换了调质外协单位,类似问题没有再发生。铸件往往不是零缺陷产品,当出现产品质量纠纷时铸造企业常常处于被动地位,铸造工程技术人员如果能掌握铸件失效分析的基本方法,对准确落实质量责任,保护个人及企业的利益是十分有用的。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...