1 863箱体的结构特点和技术要求

1.1 结构

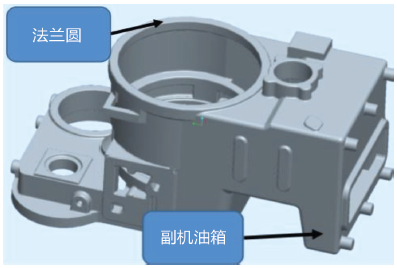

863箱体属于大型内腔复杂的薄壁壳体铸件,外型为三层阶梯结构,内腔为双层腔室结构,油底壳旁多了个副机油箱(图1)。铸件外形尺寸为1 135 mm×640 mm×500 mm,主要壁厚12 mm,最大壁厚40 mm;铸件重量:295 kg。

图1 863箱体产品结构图

Fig.1 Product structure of 863 box

1.2 技术要求

材质为HT250,铸件需消除应力退火,且不允许有变形、碳渣、砂眼、气孔、裂纹、冷隔等铸造缺陷。产品机加工面多,并多处有高压油道和液压阀面,其中一带拐弯的油道要直接铸出,需气密试验不渗漏。

2 863箱体工艺研发的技术路线

技术路线:根据产品图绘制铸件图--绘制三维图--进行分片分块--龙门铣床雕刻--粘接组合--浇注系统--浸涂烘烤--埋箱浇注--清理涂装--划线检验--送样--机加工及评审--绘制模具图--采购模具坯料--模具加工--模具装配--样品试制--再送样--机加工及评审--小批生产--按需生产。

3 863箱体泡沫模的制作

3.1 泡沫模的制作

消失模铸造的前提是必须要有与铸件形状相一致的泡沫模型,一般用金属铝模压出。而开模前最好能进行工艺试验,做出样件后再开模,以确定相关工艺参数,甚至进行结构尺寸的调整,这前后是一对矛盾。笔者公司采取雕刻泡沫的方法来制作模型:先绘制铸件图,进行分层分块,随后用大板方料泡沫在数控龙门铣床上雕出泡沫模样(图2),再粘接组合为整体泡沫模(图3),在组合当中预埋油道砂芯(详见3.2),使后续试验得以进行。

图2 雕出的成套模片

Fig.2 Complete set of modules carved out

图3 粘接组合后的整体泡沫模

Fig.3 Integral foam mold after bonding

3.2 油道砂芯制作预埋

对箱体阀面内设的拐弯油道,采用随形砂芯制作,用现有其他产品的砂芯,磨削和粘接做出,再浸涂3遍涂料,烘干后预埋入泡沫内,浇注后砂芯部分就是油道,工艺成熟后开出砂芯模具。

4 863箱体浇注工艺的设计

4.1 853箱体浇注位置设计

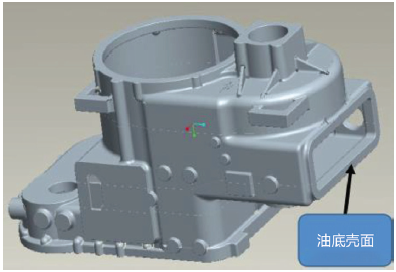

863箱体是853箱体(图4)的一个升级版,其形状类似但结构和尺寸有很大的差异,要借鉴853箱体的成功经验,来解决863箱体的不同点和难点问题。853箱体浇注位置取竖直立放,即油底壳面朝下,这与箱体在装载机上的工作位置相同,可保证下方材质致密,减少可能发生的机油渗漏[1]。采用侧边浇道,多层阶梯进液。863箱体若同样用竖直立放浇注,则在浇道设计、防变形支撑、浸涂烘烤、埋箱加砂、震实造型等工序上都可以借鉴853箱体工艺,可加快研发进程,保证产品质量。

图4 853箱体产品结构图

Fig.4 Product structure of 853 box

4.2 863箱体竖直浇注压头的设计

笔者公司已经有成熟的853箱体生产工艺,埋体底砂放100 mm,浇注时压头已经偏小(150 mm高),对长度更大的863箱体,同样采取竖直立放浇注(长度成为高度放置,压头只有50 mm高),现有砂箱高度是否适用?高度不够时如何解决?将是关键所在。

可能的应对措施有:

(1)降低底砂高度:取100 mm的底砂高度已经较低了,对于底抽式砂箱,为防止砂网被烧烤破损,不宜再降;

(2)用砂框提高砂箱高度:按砂箱开口宽度,加高高度(至少100 mm),但由于设备连接前后震实电机大横梁的存在,加高的砂箱通不过,又不宜改造,无法实施;

(3)埋箱造型覆塑料膜后,模束最高处相对应箱面上局部压重:

①用油漆铁桶装上冒口、拉筋铁块重压,但搬铁块很麻烦;

②箱面上放铁桶后,用砂管加满砂,浇注保压完将桶砂倒在箱面即可(经过多次试验,选择后者)。

4.3 863箱体浇道的制作

4.3.1 浇道制作要点

(1)浇注位置要有利于填砂震实、消除死角、减少变形;

(2)采用竖直立放时宜采用侧边浇道,多层阶梯进水;

(3)要便于横浇道的开设和内浇口的均匀分布,实现平稳充型,消除碳渣;

(4)横浇道(含内浇道)便于机压成型,要有利于直浇道、浇口杯的连接和固定;

(5)最高处不宜是薄壁部位,要有利于安装排渣冒口和有利于浇冒口的去除;

(6)要保证高压油道和液压阀面的致密性;

(7)横浇道安装后要有利于泡沫模的浸涂和烘烤;

(8)保证合适的吃砂量和浇注压头。

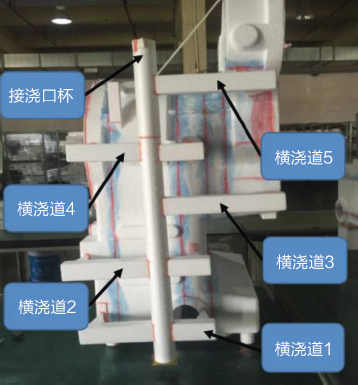

4.3.2 箱体浇道装接

按以上因素考虑,结合853箱体浇注工艺,制作了863箱体浇道(图5)。

图5 863箱体浇道

Fig.5 Runner of 863 box

装接要点:

(1)863箱体浇道为侧面设置,为减少高温铁液对油道砂芯的热冲刷造成的粘砂孔堵塞,浇道避开了油道阀面;

(2)863箱体外廓尺寸长宽高都比853箱体大,为使铁液进入平稳和温度均匀,采用5层阶梯横浇道,8个内浇口进液;

(3)各浇道的截面尺寸参照853箱体浇道;

(4)利用853箱体的成型浇道进行切割组装,在整体泡沫模上粘接浇道,而后进行效果验证和多次改进,待工艺成熟后开浇道模具。

5 863箱体的浸涂和烘烤

5.1 涂料的作用

消失模涂料的作用在于支撑和保护泡沫模型,防止型砂进入型腔和金属液渗出造成粘砂,而让裂解气体通过涂层逸出。涂料的工艺性能和工作性能对铸件的外观质量和内在质量都起着关键性作用。涂料强度、透气性、耐火度、绝热性、耐急冷急热性等均为工作性能,其中最主要的为强度和透气性。消失模涂层既要求有较高的强度,又要求有良好的透气性。

5.2 涂料的浸涂

863箱体的上涂料采用浸涂工艺,方法是:

(1)将配置好的涂料盛于涂料槽后,两个人协同操作,将箱体白模侧面朝下放于涂料液面,手扶压白模厚大处,让油底壳开口先下沉,涂料从该开口进入,随后白模整体缓慢下压至超过一半深度后受力浮起;

(2)将白模翻转180度,再下压至另外一半深度,使整个白模都浸涂到涂料,浸涂后抬起,多余涂料滴漏干净。

5.3 模束的放置和烘烤

浸涂后模束负重大,为防止变形,采用底面边框朝下(芯撑支撑),放置于瓷砖平板上,对油底壳副机油箱的悬空处用泡沫块垫起(图6)。同5.2浸涂方法,每一遍浸涂后,按工艺规定的烘烤温度和时长进炉烘烤。本体浸涂2遍涂料,干后涂层厚1.0~1.2 mm;浇道浸涂3遍涂料,干后涂层厚1.6~1.8 mm。

图6 浸涂后模块的烘烤放置样式

Fig.6 Baking placement of modules after dip coating

6 863箱体浇口杯的装接

6.1 惯常的装接方法

863箱体的浇道主体(除浇口杯部分)是先与箱体本体白模粘接组合后,再进行涂料浸涂的。而通常浇口杯的装接是在埋砂埋到直浇道上部接口时,再接浇口杯。缺点是:(1)埋箱震实要停下来接浇口杯,延长造型节拍,降低生产效率;(2)一般要使用泥条或其他接口密封措施,较为麻烦;(3)继续加砂震实时其接口可能松动,浇注时进砂。

6.2 埋箱造型前的装接

在箱体浸涂烘烤后,即将浇口杯装在直浇道上。具体步骤是:

(1)对外购轻质漏斗形浇口杯(河南三门峡阳光铸材生产),杯口包塑料膜,防止型砂进入;

(2)出水口套一段泡沫直管,接头缝隙打热熔胶固定,直管另一端盖同直径的泡沫圆片,包上单面胶;

(3)对浇口杯泡沫管浸涂涂料并烘干;

(4)剥去预相连接的两直管泡沫圆片和单面胶带;

(5)打热熔胶后,两直管相连接,在接缝处包单面胶带;

(6)对接缝处刷涂料,包玻璃布,再刷涂料;

(7)用砂条进行支撑和绑铁丝加固,进炉烘烤至模束干透,即可下模束造型(图7)。

优点:

(1)造型可连续进行,提高造型震实台利用率;

(2)浇口杯装接后,接口包了玻璃布及加固后又上涂料烘干,非常牢靠。

图7 埋箱前装好浇口杯

Fig.7 Install the gate cup before burying the box

7 863箱体的加砂造型

笔者公司使用的砂箱是底抽式5面砂网抽真空,雨淋加砂,美国富康震实台,在造型震实过程中,人工无法进行手工塞砂干预。由于立放的俯视面没有开口(图8),雨淋加砂时型砂无法直接进入内部型腔,而靠侧面有砂时常流入,造成内腔顶部的死角加砂不够和震实不到而产生大块的铁包砂。

采取的措施:

(1)埋箱前对该处死角敷树脂砂(图9);

(2)模束放入砂箱后,用加砂管对侧边四周加砂至砂箱四分之一高度,起固定模束作用;

(3)用导流槽通过法兰圆开口对内腔加砂,使内外砂面尽量保持同高(图10);

(4)在震实及雨淋加砂时再配以带压缩空气的弯管加砂(图11),使内腔型砂能在人工干预下得以冲满,消除死角。

(5)通过以上措施,解决了铁包砂问题。

图8 立放的俯视面没有开口

Fig.8 No opening on the top of the vertical

图9 对埋箱死角敷树脂砂

Fig.9 Resin sand is applied to the dead corner of buried box

图10 用导流槽对内腔加砂

Fig.10 Sand the inner cavity with diversion groove

图11 用带压缩空气的弯管加砂

Fig.11 Sanding with elbows with compressed air

8 863箱体浇注涨箱问题的解决

8.1 压砂高度不足产生涨箱

由于863箱体的立放浇注,现有的砂箱高度显然不够,使铸件顶部的压砂高度偏小,铸件冒口顶部几乎与砂箱上沿持平(图12),若只按常规的箱面处理,模束顶部产生涨箱的可能性极大[2]。

图12 铸件冒口顶部与砂箱持平

Fig.12 Moulds mounted on forming machines

8.2 局部堆砂加压重

对于产生的涨箱,经过多次试验,最后采取措施:

(1)取加底砂100 mm(不宜再低),放入模束后,让浇口杯高出箱面一些(30~50 mm),使铁液压头尽量多一些;

(2)对箱体模束顶部的箱面继续加砂堆高,增加压砂;

(3)在堆砂上部搁一铁制砂桶,增加压重,可防止涨箱。

9 泡沫雕刻生产的863箱体样件

9.1 样件的制作

按照技术路线,采取泡沫雕刻,粘接组合模样后,才能再进行后续(浇道、涂料、造型、浇注等)工艺试验。早期失败的可能性大,由于泡沫雕刻时间长,粘接难度大,开头都是一件一件地进行组模浇注。通过70多件次的试验,先后解决了烘烤变形、浇注塌砂、浇注抬箱、内腔粘砂、油道堵塞、加工砂眼、余量不足、尺寸偏差等问题,最后提供了40多件合格样件(图13~14),攻克了技术难题,掌握了工艺要领。

图13 合格的863箱体铸件

Fig.13 Qualified 863 box casting

图14 合格的精加工样件

Fig.14 Qualified finishing sample

9.2 样件的合格率情况

在样件制作的前4个月,共雕刻泡沫模82件,在浸涂等过程中损伤7件,进入浇注过程的有75件,产生铸件废品23件,铸造合格率:(75-23)/75=52/75=69.3%;52件机加工后产生废品12件,机加工合格率:(52-12)/52=40/52=77%;综合合格率:40/75=53.3%。产生的废品有涨箱、孔堵、粘砂、碳渣、变形、尺寸偏差、轴承孔偏心等(图15~18)。

图15 涨箱造成厚薄壁

Fig.15 Thickened thin wall caused by expansion

图16 油道粘砂孔堵

Fig.16 Blockage of sand sticking hole in oil passage

图17 机加工出现的碳渣

Fig.17 Carbon slag from machining

图18 轴承孔偏心

Fig.18 Eccentric bearing hole

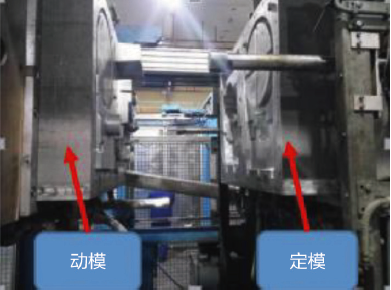

10 863箱体消失模模具的设计和制造

在取得诸多工艺参数(加工余量、模片收缩率、铸造收缩率、分型负数等)和确定工艺方案(浇注位置、浇注系统、加砂方式、浇注温度、保压时间等)后,必须进行模具设计和模具制作,为批量生产及尺寸和外观的保证创造条件,才能进一步提高产品铸造合格率。

10.1 模具的设计原则

(1)863箱体消失模模具与德国Teubert进口的卧式成型机配套使用,设计独立气室结构,实现单独控制蒸汽加热、喷淋水冷、真空系统。垂直分型,由动、静模组成,其输送珠粒、多管加料、蒸气加热、发泡成型、冷却定型、取模操作等均可电脑控制自动完成。

(2)采用三维软件进行模具的计算机辅助设计和计算机辅助加工制造。借助CAD 三维实体复合建模技术的可视性、可装配性和可检测性,以解决模具设计过程中的疑难问题。

(3)借助集成化的CAD/CAM 系统,以图形为驱动,用人机交互方式补充工艺信息,形成NC 加工源程序,经过后置处理,可获得NC加工控制指令,在加工中心上执行该指令进行加工制造模具。

(4)借助设备真空辅助热脱模原理,实现无脱模斜度设计,按随型薄壁渐进成型。

(5)增加了下部辅助加热装置,解决喷淋水冷时模具下部温度偏低问题,使整体温度均匀,提高模片质量。

(6)使用国产发泡珠粒原料,使用天然气加热锅炉,完全无污染和废水排放。

10.2 模具的成功应用

自主设计和制造的863箱体消失模模具(图19),共两付模具,可进行4个大模片和10个小模片的压制。压出的模片融合良好、表面光滑、尺寸准确、接缝吻合,完全能够满足要求。其设计制造费用由外购的50多万元,减少为30多万元,极大地降低了模具成本,同时提升了公司模具的设计和制造能力。

图19 安装在成型机上的模具

Fig.19 Moulds mounted on forming machines

11 863箱体的批量生产及质量状况

11.1 开模后的加量生产

消失模模具的使用,(后又制作了油道砂芯模具),使863箱体的批量生产成为可能。在进行小批数量的进一步验证和机加工装配后,逐步加量进入稳定生产,产品质量满足技术要求。

11.2 新模箱体的质量状况

新模模具使用的前5个月,浇注556件,产生废品48件,入库508件,铸造合格率:508/556=91.4%;508件机加工后产生废品19件,合格489件,机加工合格率:489/508=96.3%;综合合格率:489/556=87.9%。新开模具箱体铸件的合格率比泡沫雕刻的合格率有很大的提高,进一步的工艺改进和优化还在进行中。

12结论

(1)消失模铸造的批量生产必须要有成套的消失模模具,而模具一经使用,有问题时要进行改模是困难的。有条件的情况下,事先在数控铣床上雕出泡沫模样,进行工艺试验,同样可获得需要的参数和工艺方法,为开模提供设计输入,减少设计失误。

(2)我公司的消失模设备,主要是为853箱体量身定做的,而863箱体“身高体胖”,是否适用,不得而知。通过雕刻泡沫模样,进行工艺试验和难题突破,提供样件装机,即可放心和有把握的开设模具,又可加快变速箱总成和整机的试验。

(3)装载机863变速箱体消失模铸造工艺的成功研发,是公司消失模造型设备在极限情况下(砂箱高度不够和加砂困难),采取了一系列对策措施而完成的,对龙工863装载机整车的按时研发起到重要作用,对龙工装载机系列产品的更新,进一步提高市场占有率具有重要意义。

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...