来源:铸造云 作者:铸造云收藏

2022-08-11 09:44

铸造是工业基础产业,有着不可代替的地位。在众多铸造方法中,砂型铸造是最常见的生产方式,但传统砂型铸造方式存在以下问题:

A、劳动强度大、环境恶劣,用人荒、招工难、留人难;

B、制模成本高、周期长,难以满足多品种、小批量的生产需求;

C、制造复杂模具时,致密度和精度低,增加后续的加工难度。

增材制造技术(3D 打印)打破传统制备工艺的束缚,借助计算机辅助设计,以数字模型为基础,利用离散/堆积原理,将零件三维模型分割成多个二维截面,通过叠加的方式将截面堆积成三维实体。目前,这一技术应用在砂型铸造领域,恰好迎合了行业需求:

A、代替手工作业,大幅改善劳动环境,减少重体力劳动;

B、省略制作模具的环节,节约生产成本,产品试制的速度与灵活性提升;

C、提高产品尺寸精度,增强砂型尺寸的控制能力。

随着航空、航天、船舶、新能源汽车等领域不断向高性能、高可靠性、低成本方向发展,越来越多的零件部件趋向于高强度、轻量化、复杂化,推动了增材制造技术在诸多领域的应用。

国家智能铸造产业创新中心依托共享50余年专业铸造经验和领先的3D打印技术,在全国20余个地区设立服务点,提供3D打印砂型、黑色及有色金属的快速铸造服务。依托共享智能装备有限公司,基于自主研制的十余款铸造砂型3D打印设备,提供3D打印成套设备解决方案。

截至目前,已在全国建立5座铸造3D打印智能示范工厂,3D打印产业化生产十年以来,服务客户涉及军工、航空航天、发动机、机器人、压缩机等领域。

产品案例

1、发动机飞轮壳

产品重量:50-100kg

产品难度:主体结构为大平面薄壁 (7mm),局部厚大,容易出现气泡、冷隔等缺陷

解决措施:采用倾斜浇注工艺,大平面多点排气,保证充型良好

3D打印交付周期:15天

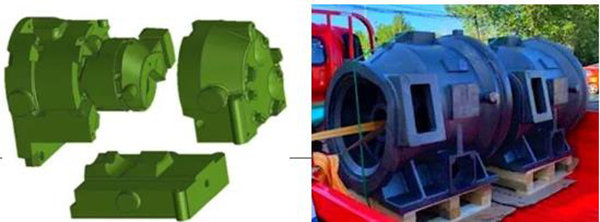

2、螺杆式压缩机壳体

产品重量:约1吨

产品难度:内腔结构复杂;局部结构厚大,易缩松;加工钻孔部位多

解决措施:孤立厚大部位,并使用强效激冷措施;采用特殊熔炼工艺(CE4.4 ~ 4.5, △ T≤3),实现同时凝固

开模成本:木模70万元

开模周期:50天

3D打印交付周期:25天

3、多路阀

产品重量:15-400kg

产品难度:内部流道尺寸精度要求高,且不能出现披缝等缺陷;本体取样(靠近心部)测金相,要求球化率≥90%,石墨球数≥100

解决措施:流道芯做成整芯,保证尺寸精度并避免了组芯披缝等缺陷;使用长效孕育剂和专用球化剂,实现金相要求

开模成本:金属模50万元

开模周期:90天

3D打印交付周期:15天

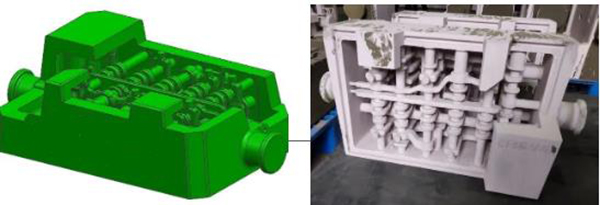

4、内燃机

产品重量:30-2000kg

产品难度:产品结构尤为复杂,不允许任何形式焊补,开模具成本高且难度大,砂芯尺寸大

解决措施:采用3D打印形式整体造型,双层管、机体内腔芯、复杂内腔结构等问题迎刃而解。最复杂产品仅需分成5块砂芯

成本节约:模具成本的20%-60%

开模周期:3-6个月

3D打印交付周期:首件25-30天交付

5、铝合金铸造

产品重量:2-60kg

产品难度:内部流道尺寸精度要求高,且不能出现披缝等缺陷;结构复杂,模具成型困难

解决措施:化繁为简,多块芯子连接一体,减少组芯,保证尺寸精度并避免了组芯披缝等缺陷

成本节约:模具成本的20%-60%

开模周期:20-90天

3D打印交付周期:15-25天交付

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

查看所有评论