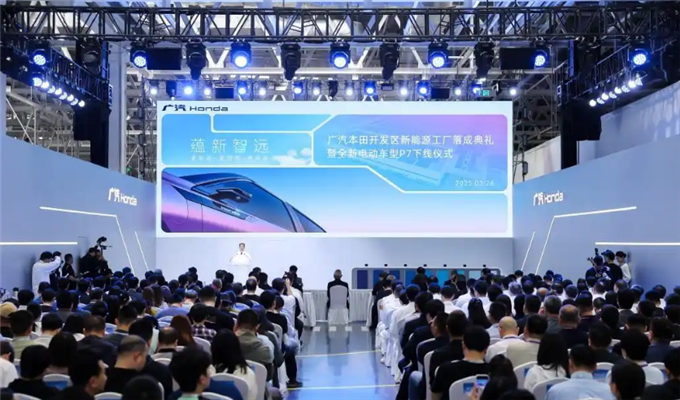

3月26日,广汽本田开发区新能源工厂正式落成,烨品牌广汽本田首款电动车型P7同步量产下线。这一事件恰逢广汽本田首款国产雅阁下线26周年,从燃油时代“品质标杆”到智电时代“技术先锋”,广汽本田以一座全球顶尖工厂和一款划时代产品,宣告了合资车企转型的“中国方案”。

广汽本田开发区新能源工厂总投资120亿元,占地面积86万平方米,规划年产能30万辆,是本田全球首座从零设计、专为新能源车型打造的“超级工厂”。工厂深度融合本田全球制造经验与中国本土创新,以“数智化”和“零碳化”为核心,重新定义新能源汽车智造标准。

工厂通过MES(制造执行系统)与设备监控系统100%互联,实现从订单到交付的全流程数字化管理。每台车辆拥有专属“数字ID”,集成冲压、焊接、涂装、总装等环节的上万个数据,支持终身品质追溯。借助AI算法,生产计划可实时响应市场需求变化,订单交付周期缩短30%。

广汽本田开发区新能源工厂实现四大车间智能化突破。冲压车间采用全球最快的全伺服生产线,3.75秒完成一个冲压件生产,精度达0.1mm;7层智能立体仓库通过AGV自动配送,实现“黑灯物流”。焊装车间采用1200台高速机器人协同作业,焊接自动化率100%;行业首创的AI视觉检测系统,可对6000多个焊点进行360°“CT级”扫描,缺陷检出率提升50%。涂装车间应用定量涂胶机器人,0.5mm精度超越行业标准;2K清漆工艺使漆面耐酸性提升97%,光泽度达95GU(行业平均80GU),媲美豪华品牌。总装车间自动化率达30%(行业平均10%),机器人阵列完成电池组、座椅等大件精准装配;AGV物流效率提升25%,零件配送误差率趋近于零。

作为广汽本田“2045碳中和”战略的核心载体,广汽本田开发区新能源工厂从设计之初便融入全生命周期减碳理念,2024年12月获广州碳排放权交易中心“碳中和”认证,成为中国汽车工业绿色转型的典范。

为此,广汽本田开发区新能源工厂针对生产工艺进行了大幅革新。材料端全球首用低VOCs双组份清漆,车身涂装有害物质排放减少80%;锆化薄膜前处理工艺彻底消除含磷废渣,年减排废水12万吨。能源端应用22MW分布式光伏年发电量超2400万度,满足工厂30%用电需求;余热回收系统将涂装车间90%废热转化为供暖能源,年减碳1.2万吨。循环端实现冲压废料100%回收再生,铝材回用比例达60%;电池壳体采用12000吨一体化压铸工艺,材料利用率提升20%。

此外,工厂与周边社区共建“零碳产业圈”,通过绿电交易、碳积分共享等模式,带动供应商、物流商协同减碳。广汽本田总经理森山克英表示:“这座工厂不仅是生产基地,更是碳中和技术的孵化器,未来将向全球输出‘中国智造’经验。”

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...