24小时出钢破千吨、大型铸件再添新单、钢水突破万吨大关、双真空钢锭生产再创新纪录、240吨百万千瓦转子完成试制、成功浇注新园区投产以来的单重最大梁类产品……纪录屡创新高,成绩持续攀升,铸锻件分公司一季度各项工作表现亮眼,创多个历史之“最”!

液重646吨下横梁浇注过程

面对严峻复杂的市场经营形势,铸锻件分公司依靠什么拿出一季度好成绩?他们的解题密码,就藏在“加减乘除”的口诀里。

分公司坚持“连续集中生产”系统性思维,成立产品交付中心,统筹内外部资源,协调瓶颈工序,24小时不落地组织;对产前准备进行“标准化、工位化、节拍化”体系化推进,统筹人员配备及物料供应;加强“定工位、定标准、定物耗、定能耗、定人员、定时间”网格化管理,建立标准化作业指导书,缩短产品制造周期。

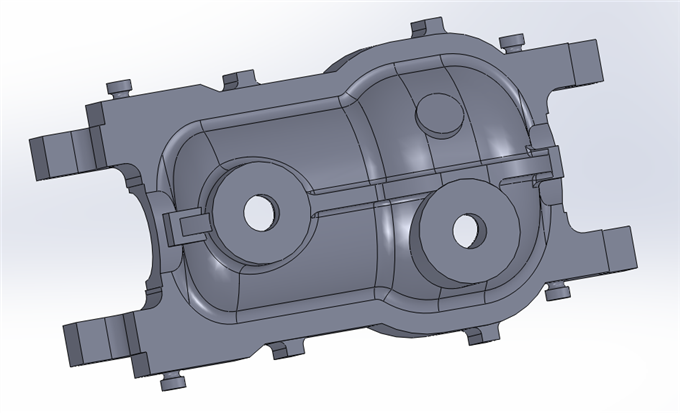

以分公司承担的某汽缸体重点项目为例,工艺、模型和造型等部门整体联动,优化工艺模型制作,4件产品从模具制造到造型浇注仅用24天,制造周期缩短30%,预计提前一个月交货。效率提高,产量也随之提升,分公司三月份钢水产量突破15000吨,发运量突破5000吨,一季度累计钢水产量34000多吨,发运量15000多吨,创新园区投产以来最高水平。

汽缸体三维立体图

突出联动改,做到统筹有力;聚焦长效改,做到力破有方。对标国内先进钢铁企业,通过设备改造,不仅降低了购买新设备的生产成本,还从源头上减少了钢渣的产生。3月22日,分公司热焖渣系统正式投产运行,整个工序操作简单,渣铁分离效果好,钢渣活性高,配合工程机械配套配重项目对钢渣综合利用,预计年增加效益1900万元。

热焖渣系统

打造具有国际影响力的太重品牌,分公司在技术策划、材料选型、工艺设计、试制验证等各方面,全方位向高端、批量市场积极拓展。3月份,分公司出口总重量达170吨,成功打开高附加值批量破碎类耐磨件国际市场。三月份高端耐磨件产品钢水量首次突破千吨大关,以1363吨的成绩刷新太重高端耐磨件产品产量历史最高纪录。

出口海外动定锥衬板

分公司牢牢把握产品结构优化升级的“金钥匙”,全力突破铸锻件基础材料、基础工艺等短板弱项。针对转子转轴类产品深孔加工瓶颈工序,采用高精度高速钻头及高速光刀,将原有工艺进行升级;同时,对核心参数进行修正,充分激发极致效率、极致效能、极致效益的内生动力,将加工时间由原来53小时缩短至21小时,加工效率提升60%,以科技创新赋能战新产品智能制造。

此外,分公司还通过优化锻造火次、精确布料、严控锻比,完成百万千瓦转子的锻造。这是集团公司有史以来生产的重量最大、技术要求最高的转子产品,更是国内大型锻件制造领域的又一重大突破,彰显了公司制造大国重器的使命担当。

百万千瓦转子锻造过程

打造一流铸锻件制造基地,分公司巧用“加减乘除”,交出一份优异答卷,也为激发集团公司的创新活力开辟了路径,期待更多“新纪录”和“新亮点”频频涌现,共同托举太重转型升级逐浪而上、再创辉煌!

/*本文部分内容(图片)来源于网络,若牵涉版权请联系删除。

——欢迎登陆www.zhuzaotoutiao.com发表您的作品

-

0

-

收藏

您可能更感兴趣的文章

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...